Parte II

4. Diseño y cálculo de paneles de explosión

El método de cálculo que se utiliza para elegir el tipo de panel, está basado en la ley cúbica y sus derivadas, según la VDI 3673 y la NFPA 68.

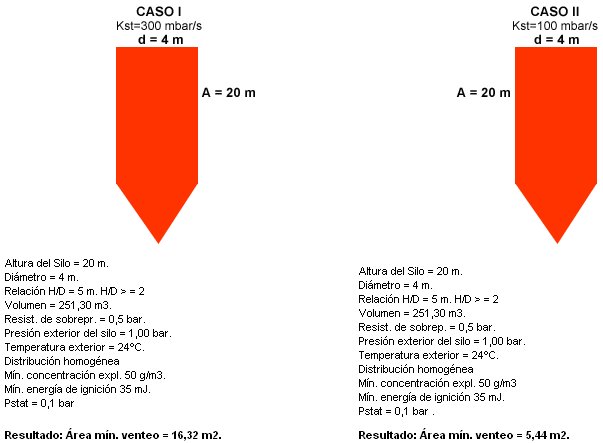

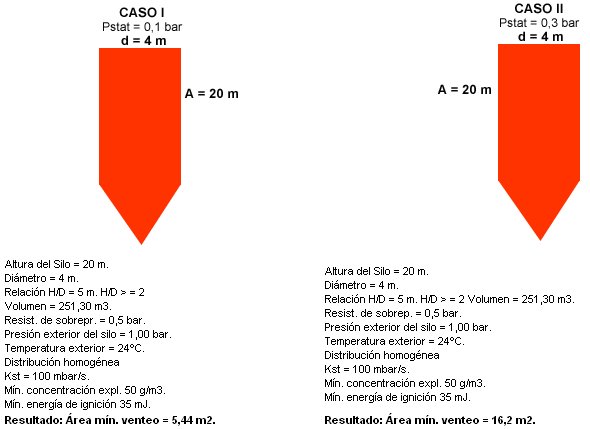

A continuación se exponen unos ejemplos de cálculo del área necesaria de venteo, teniendo en cuenta la forma y dimensión del silo, características del producto y características del tipo de panel.

4.1 Forma y dimensión del Silo.

Realizaremos el cálculo para dos silos de altura diferentes pero con el mismo diámetro y todas las características del producto, comportamiento y elección del panel son las mismas

4.2 Productos diferentes.

El cálculo del área mínima de venteo, para dos productos diferentes almacenados y manteniendo la misma forma y dimensión del silo, el mismo tipo de panel y la misma distribución del polvo:

4.3 Características de panel.

Cálculo del área mínima de venteo para dos tipos de panel diferente (las presiones estáticas de rotura) y manteniendo los parámetros de forma y dimensión, tipo de producto almacenado y la distribución del polvo:

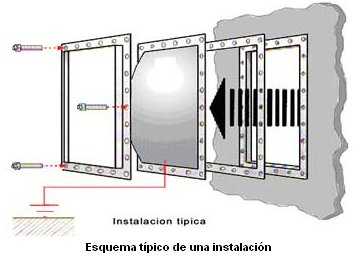

5. Instalación

Para la instalación de un panel de explosión en un Silo, se debe tener en cuenta que estamos en un edificio cuya categoría de zona según la Directiva 1999/92/CE en su anexo 1 se puede clasificar como zona 21 que es un área de trabajo en la que es probable la formación ocasional, en condiciones normales de explotación, de una atmósfera explosiva en forma de nube de polvo combustible en el aire.

Todas las medidas de prevención que se deben adoptar a la ejecución de la instalación, deben ser tomadas, consensuadas y así mismo informadas, para disminuir o reducir cualquier riesgo que se pueda ocasionar en su instalación. Por otro lado, cuando se introduce en el Silo para instalar el panel, debe considerarse esta zona como zona 20 dentro de la misma directiva y anexo antes mencionado, cuya área de trabajo es una atmósfera explosiva en forma de nube de polvo combustible en el aire y está presente de forma permanente, o por un periodo de tiempo prolongado, o con frecuencia.

Cualquier actividad que se deba realizar dentro del Silo, debe reducir la calificación de la zona con acciones de limpieza, retirada completa del polvo, no producción de polvo por medio de la propia actividad, y colocar o disponer de todos los elementos adecuados para reducir el riesgo de la forma más consecuente.

Teniendo en cuenta los riesgos que tenemos en la ejecución de la actividad de la instalación, procederemos a la instalación de los paneles según las características, situaciones y construcciones de los Silos. Se aplicarán las mayores medidas de seguridad para el personal que realice la acción.

Se realizan todos los preparativos de los paneles con sus marcos y contramarcos fuera de la zona de riesgo, y se instalarán en los sitios correspondientes evitando cualquier zona eléctrica o fuente de ignición probable

|

|

6. Mantenimiento

Una vez instalados los paneles de explosión, debemos integrar un sistema de inspección y mantenimiento de los mismos. Aunque el mantenimiento de los paneles de explosión es prácticamente nulo, tenemos que realizar inspecciones visuales para comprobar existencia de polvo o cualquier elemento que no obstaculice su escape por ningún medio material de forma permanente o temporal.

Los paneles de explosión pueden disponer de sistemas de aviso de rotura de panel, que por medio de contacto eléctrico puede enviar la señal a un sistema centralizado de control y este tome las medidas oportunas como paro emitir una señal acústica de que se ha producido una explosión, parar la maquinaria, etc.

La limpieza, conservación y mantenimiento de los sistemas de protección o prevención, conforme al artículo 3 de la directiva 1999/92/CE, se integran a la obligación de hacer una evaluación de riesgos que se deriven de atmósferas explosivas, conforme al artículo 4 de la misma directiva, y elaborar y mantener el “Documento de protección contra explosiones”, conforme al artículo 8 de la citada directiva.

7. conclusión Tenemos la obligación de ser conscientes de que en el proceso maltero y cervecero se producen una serie de riesgos, debido a la formación de atmósferas potencialmente explosivas, pero que estas, se pueden eliminar, reducir o delimitar en su riesgo, con un conocimiento del comportamiento del polvo combustible, los sistemas de protección que se pueden aplicar y eligiendo el sistema más adecuado a cada circunstancia.

Por ello, la instalación de los paneles de explosión o cualquier sistema de protección que se utilice, debe estar de acuerdo por parte del usuario y del instalador, como el sistema más idóneo a las instalaciones, y que cumpla con los requisitos legales pertinentes.

Si hemos logrado crear una inquietud en el lector, nos damos por satisfechos. Pero si además, hemos logrado despejar algunas dudas técnicas y se han aportado nuevos conocimientos en esta materia, entonces hemos logrado el objetivo que nos habíamos propuesto como motivación inicial al realizar este artículo.

Bibliografía

– Beck. H., u. a. Jeske: Dokumentation Staubexplosiones – Analyse und Einzelfalldarstellung. BIA-Report Nr. 4/82. Berufsgenossenschaftliches Institut für Arbeitssicherheit. Sankt Augustin 1982.

– VDI 3673 Druckentlastung von Staubexplosionen.

– Grewer. Th.: Direct Assessment and Scaling of Runaway Reaction and Decomposition Behaviour Using Oven and Dewar Tests. The Institution of Chemical Engineers symposium Series No. 68. Runaway Reactions. Rugby 1981.

– Berthold, W.: Mindestzündenergie-Prüfverfahren. VDI-Ber. Nr. 494 S. 105/08. Düsseldorf : VDI-Verl. 1984.

– Glarner, Th. : Mindestzündenergie – EinfluB der Temperatur. VDI-Ber. Nr. 494 S. 109/18. Düsseldorf: VDI-Verl. 1984.

– Wiemann, W.: EinfluB der Temperatur auf ExplosionskenngröBen und Sauerstoffgrenzkonzentration. VDI-Ber. Nr. 494. S. 89/98. Düsseldorf : VDI-Verl. 1984

– Palmer, K.N. : Dust Explosions and Fires. London: Chapman and Hall, 1972

-Juan Ravanet: SILOS, Joan Ravanet 1992

– Catálogo ELFAB.

– Catálogo FIKE

Miguel Francisco Márquez Pérez, Ingeniero Técnico Industrial, Jefe del Departamento Técnico de Semace – Javier Galván Quintana, Ingeniero Técnico Naval, Jefe del Departamento Técnico de Semace