Parte I

Información comercial: Grupo Semace (www.semace.com)

El 1 de Julio del 2003, entran en vigor las Directivas 94/9/CE y la 1999/92/CE, también llamadas ATEX-100 y ATEX-137.

El objeto de ambas directivas es establecer la garantía de aparatos, sistemas, dispositivos y la protección de la salud y seguridad de los trabajadores en zonas de riesgos de atmósferas explosivas.

En este artículo se pretenden reflejar los criterios para la adquisición, instalación y conservación de sistemas de protección y prevención no eléctricos en atmósferas explosivas, que los profesionales de la industria cervecera deben conocer, para aplicar conocimientos técnicos, y en algún caso organizativo, en correspondencia con las Directivas 94/9/CE y 1999/92/CE.

Palabras clave: Polvo Combustible, Atmósfera Explosiva, Panel de Venteo.

1. Introducción

A principios de la década de los 90, la empresa SEMACE tiene la inquietud de disponer sistemas y dispositivos de seguridad en todos los aparatos y máquinas que se utilizan en la manipulación y tratamiento de las materias primas que necesitan los cerveceros, tanto en los aparatos y máquinas ya instalados, como en aquellos de nueva adquisición

A partir de la publicación de la Directiva 94/9/CE, con un periodo de nueve años de adaptación, esta inquietud se convierte en una obligación y pasa a ser parte de la misión de la empresa

Para ello se buscan los sistemas de protección y prevención más modernos que se están utilizando en Europa, consultando con empresas fabricantes de estos sistemas y desarrollando nuevos sistemas de seguridad propios para las diferentes aplicaciones

En esos momentos no existen soluciones para todas las necesidades que se plantean en la industria maltera y cervecera, por lo que el departamento técnico desarrolla y patenta sistemas de protección, que se adaptan a problemas de seguridad en transporte de materias primas.

El primer paso esta dado, la búsqueda y desarrollo de sistemas que se adapten de forma eficaz a la manipulación, transporte, tratamiento y almacenamiento de las materias primas.

La adaptación del sistema de protección y prevención se realiza mediante parámetros y cálculos, que son objeto de este artículo, que se ajustan y mejoran con el empirismo y aplicación de los mismos. De esta forma se consigue un sistema de cálculo muy adaptado a las necesidades que van apareciendo.

El segundo paso consiste en la instalación de estos sistemas en las diferentes instalaciones de atmósferas potencialmente explosivas que existen en nuestras malterías y cervecerías.

Un inconveniente que aparece es que estamos tratando con productos alimentarios, y que además, como nosotros conocemos, nuestras materias primas tienen su propia idiosincrasia. ¿Cómo realizar la instalación sin perjudicar el producto?. Y que una vez realizada la instalación, no lo perjudique en un futuro próximo y por último, cuando se realiza una instalación de este tipo, debemos adaptarnos a las necesidades de producción y coordinar acciones para no perjudicar la fabricación.

Todo esto, motiva a realizar una exposición de la experiencia de la empresa SEMACE, pionera en estos sistemas de protección y prevención, y a su vez, como se corresponde con las Directivas ATEX que en futuro próximo serán de obligado cumplimiento.

2. Conceptos generales y riesgos

A efecto de la presente Directiva, se entiende como sistema de protección o prevención, los dispositivos que consisten en eliminar o reducir los efectos peligrosos de una explosión incipiente y/o limitar la zona afectada por una explosión. Ej: Parallamas, barrera de explosión por tanque de agua, sistema de descarga de explosión (paneles, puertas, membrana de ruptura, etc.) y barreras de extinción.

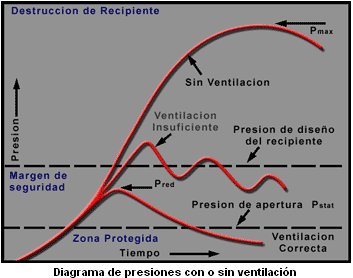

Para el caso que nos ocupa, hablaremos de sistema de protección o prevención de aquellos paneles de venteo cuya función es liberar la presión producida en una atmósfera potencialmente explosiva.

Atmósfera explosiva, es una mezcla con aire, en condiciones atmosféricas de sustancias inflamables en forma de gases, vapores, nieblas o polvos, en la que tras una ignición, la combustión se propaga a la totalidad de la mezcla no quemada.

Atmósfera potencialmente explosiva, es aquella que puede convertirse en explosiva debido a circunstancia locales y de funcionamiento.

La mezcla de polvo producido por manipulación, transporte, almacenamiento de materias primas en forma de granos, harinas u otros materiales en forma de partículas, en combinación con el aire, forma una atmósfera potencialmente explosiva, y se le denomina polvo combustible.

La ignición de un polvo combustible se da en unas circunstancias de espacio y tiempo, y son debidas a las siguientes condiciones:

-

Una oxidación exotérmica del material.

-

Fuente de oxigeno.

-

Foco efectivo de ignición.

Para comenzar una explosión son necesarios los siguientes requerimientos:

-

Suficiente finura del material combustible.

-

Concentración del polvo disperso en el aire.

La dispersión del polvo en el aire de una mezcla homogénea aire / polvo está limitada por el lugar y el tiempo en que se produce. La superficie es dependiente del tamaño y de la concentración de la partícula de sólido.

Podemos entender, que todo lo descrito hasta ahora, es para familiarizarnos con que en nuestras instalaciones cerveceras y malteras, vamos a tener una serie de riesgos en nuestros procesos productivos, por lo que debemos adoptar las medidas oportunas para eliminar o en su caso reducir o acotar aquellos que por su naturaleza no podamos erradicar de forma absoluta.

3. Parámetros de cálculo

Todo esto nos lleva a considerar una serie de parámetros y de conceptos necesarios para realizar los cálculos de los paneles o sistemas de protección.

3.1 Parámetros característicos de los polvos combustibles.

Uno de los parámetros importantes que debemos tener en cuenta, es la relación máxima de sobrepresión que pueda alcanzar una explosión en unidades de tiempo, y que a su vez, depende del volumen donde se encuentre el polvo combustible. Esto es lo que se denomina la “ley de la raíz cúbica”:

V exp 1/3 x (dP)/dt)max = const.= Kmax.

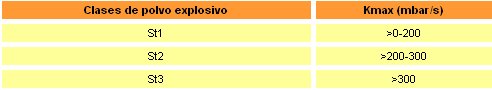

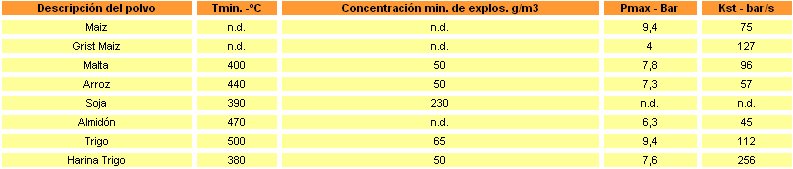

Este valor constante Kmax depende del tipo de polvo de quien lo genere, y éste a su vez, se clasifica dependiendo de su valor en tres estadios:

El parámetro específico para cada tipo de polvo es calculado por pruebas en el laboratorio, y aplicando la ecuación de la raíz cúbica obtenemos el valor Kst.

Este valor Kst es el equivalente a la máxima presión alcanzada por el producto ó Kmax para un volumen de 1m3 , utilizando el método de cálculo VDI 3673. Este valor depende particularmente de la forma y distribución de la estructura de la superficie de la partícula del polvo.

Otro parámetro característico de la mezcla aire / polvo, es el valor máximo de sobrepresión que alcanza esta mezcla en un recipiente una vez producida la explosión. Este valor se determina sistemáticamente variando la concentración de la mezcla y se le denomina Pmáx.

Tabla 1: Valores característicos de los polvos combustibles de las diferentes materias primas cerveceras y malteras

3.2 Parámetros de los recipientes o elementos donde exista presencia de polvo.

El lugar de ubicación donde se encuentre el polvo, tanto en forma de capa como disperso, es de suma importancia en el cálculo de los sistemas de protección y prevención.

Los recipientes donde se almacene o exista presencia de polvo combustible, se pueden clasificar por su forma y tamaño en:

-

Depósito cúbico: Es aquel deposito o recipiente, en el cual la altura es menor a dos veces el diámetro del mismo.

-

Depósito largo: Es aquel deposito cuya longitud es dos veces mayor o igual al diámetro del mismo.

Debemos también tener en cuenta el comportamiento de la mezcla o polvo combustible dentro de un Silo, según se descargue el grano:

Mezcla homogéneas: La mezcla aire / polvo, la cual es generada en los silos después de una rápida descarga del grano, somete a presión el silo por dispersión del mismo. La concentración de polvo es independiente de la localización.

Mezcla no homogéneas: La mezcla aire / polvo es generada por vía axial; introducción central del polvo combustible en el silo por transportadores neumático o gravedad. La concentración de polvo es dependiente de la localización.

Forma: Los silos pueden ser circulares, cuadrados, etc., debemos determinar el diámetro equivalente para este tipo de silo. Este diámetro equivalente, es el diámetro de un circulo cuya área es igual al área de cualquier forma de silo.

De= 2 x (A*/númeroPi)1/2

Presión máxima de rotura: Es la máxima presión necesaria para producir la rotura del silo, que depende del tipo de construcción de este. Esta presión es la máxima que puede resistir el silo, en caso de una deflagración, sin que queden daños o secuelas que en el.

3.3 Parámetros y/o elección del panel

Los paneles de venteo o cualquier sistema de protección que se necesite, deben proveer al usuario de los siguientes beneficios:

-

Alivio instantáneo de presión completa ventilación.

-

– Sin fugas.

-

Respuesta en bajas presiones.

-

A prueba de fallos.

-

Mantenimiento mínimo.

-

Bajos costes de instalación.

El parámetro que debemos tener en cuenta en la elección del tipo de panel es:

– Sobrepresión de activación estática (Pstat): Es la presión a la cual el disco de ruptura o panel de venteo es activado. Varía de 0,05 a 0,5 bar.

Miguel Francisco Márquez Pérez, Ingeniero Técnico Industrial, Jefe del Departamento Técnico de Semace – Javier Galván Quintana, Ingeniero Técnico Naval, Jefe del Departamento Técnico de Semace