Materiales de porosidad controlada para la protección ambiental

|

INTRODUCCIÓN

|

Los monolitos – estructuras unitarias atravesadas longitudinalmente por canales paralelos- constituyen una nueva concepción en el diseño de catalizadores y absorbentes, que ha supuesto una de las principales innovaciones aparecidas en las últimas décadas en el campo de la catálisis y procesos de descontaminación ambiental [1].

Estas nuevas estructuras, también denominadas “honeycomb” por su parecido con los panales de abeja, figura 1, presentan bajos valores de pérdida de carga al paso de los gases a tratar, excelentes propiedades mecánicas y reducen las limitaciones generadas por fenómenos de difusión interna [2]. Los monolítos, en el campo de la catálisis, son utilizados principalmente en procesos de depuración de gases procedentes de automóviles y centrales térmicas [3].

La protección medioambiental de las emisiones producidas por incineración de basuras y motores diesel puede ser alcanzada en gran parte por unidades catalíticas.

Sin embargo, estas dos fuentes de contaminación presentan problemas donde una unidad catalítica no es adecuada para conseguir las limites de emisiones permitidas.

En el caso del quemado de basuras varios métodos catalíticos son empleados para la depuración de los gases. Sin embargo, debido a la alta toxicidad de las dioxinas que pueden ser producidas, la instalación de unidades absorbentes para reducir las ultimas trazas de éstos compuestos es necesaria.

Las regulaciones que controlan los limites de los diferentes agentes de contaminación emitidos por los motores diesel son cada vez más exigentes.

Aunque existen tecnologías para la reducción de los NOx, las partículas de hollín producidas por la oxidación parcial del combustible son una fuente de polución importante.

Estas partículas pueden causar daños por deposición en monumentos y edificios en zonas urbanas. Pero incluso peor es el hecho de que, debido a su tamaño, pueden penetrar en el pulmón humano y aunque en si mismas no son muy tóxicas, si tienen una elevada capacidad de absorción de otros compuestos altamente tóxicos emitidos simultáneamente en los gases de emisión, que pueden causar serios daños para la salud.

Estos dos problemas pueden ser tratadas por unidades monolíticas de porosidad controlada que actúan como absorbentes ó trampas de partículas, respectivamente.

|

TECNOLOGIAS ESTABLECIDAS

|

Absorbentes

El uso de carbón activado como absorbente es muy conocido. Pero cuando los volúmenes de efluentes para tratar son grandes, la pérdida de carga en el lecho del absorbente puede causar problemas cuando el material está conformado como pastillas ó como partículas finas (ca. 50µm).

Por esta razón existe una oportunidad de aprovechar las ventajas que presentan los monolitos si es posible conformar los absorbentes ya establecidos en este nuevo tipo de estructura.

Filtros

Entre las tecnologías más utilizadas para la depuración de efluentes gaseosos que contienen partículas en suspensión están la precipitación electrostática y la filtración.

Sin embargo, el primer método no es aplicable en escala pequeña como en los motores diesel en automóviles y el secundo tiene el problema asociado con el incremento de la pérdida de carga en las unidades que necesiten ser substituidas periódicamente.

De este modo, si existe una oportunidad de desarrollar un nuevo sistema libre de mantenimiento por este mercado.

|

TECNOLOGIAS EN DESARROLLO

|

Para evitar los problemas de pérdida de carga cuando hay altos volúmenes de gas para tratar, el uso de estructuras monolíticas ha sido una de las más importantes innovaciones.

Estas estructuras basadas en metal ó cerámico ahora son usadas más y más en la industria pero hasta ahora, su uso como soporte de carbón activado para disfrutar de las ventajas que tienen comparados con absorbentes en pastilla no a sido utilizado.

Estos beneficios pueden ser explotados solo sí la fuerza mecánica y la resistencia a la abrasión de las unidades puede ser garantizada y también las propiedades de absorción de las unidades en sistemas dinámicos para el tratamiento de grandes volúmenes de gas deben ser adecuados.

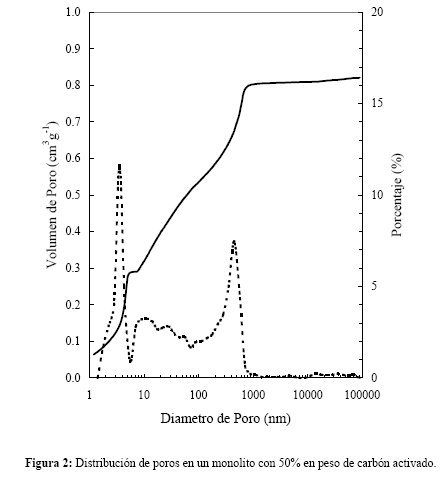

Así, los sistemas en desarrollo son diseñados para tener un alto volumen de poros total en un amplio rango de tamaños de poro desde los microporos del carbón activado hasta poros de una micra para facilitar el acceso del gas hasta el interior de la red porosa.

Sin embargo, aunque el volumen de poro es alto, es necesario que la fuerza mecánica y resistencia a la abrasión sean altas también. En la figura 2 se muestra la curva de distribución de poro típica de una de éstas unidades, donde se ha incorporado 50% en peso de un carbón activado.

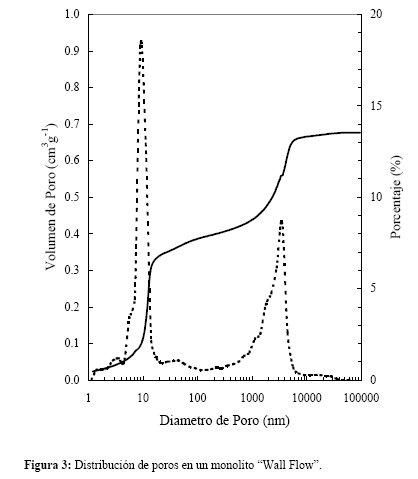

En el caso de los monolitos “Wall Flow”, donde canales alternativas del monolito están tapadas para forzar el gas a pasar por las paredes del monolito, que pueden ser incorporados en primer lugar solo como una trampa para las partículas de hollín y en segundo lugar también como catalizador de oxidación total de dichas partículas, después de su deposición en las paredes del monolito.

Los dos requisitos más importantes de este tipo de sistema son, por una parte la existencia de poros muy grandes (5-10µm) para reducir la pérdida de carga lo más posible, pero por otra, se debe mantener la fuerza mecánica de la unidad.

|

ESTUDIOS A ESCALA LABORATORIO

|

Absorbentes

En primer lugar la facilidad de la extrusión de las pastas que contienen altos porcentajes de carbón activado, como monolitos son muy importantes.

Después de su conformación, el monolito se trata a temperatura alta para ganar estabilidad térmica en la unidad, sin diminuir la capacidad de absorción del carbón.

Es decir, sí la unidad va a ser instalada en una chimenea donde normalmente los gases para tratar salen con una temperatura de unos 150°C es necesario tratar las unidades monolíticas previamente a su instalación, a una temperatura superior.

Para mejorar la estabilidad térmica y fuerza mecánica de los monolitos se debe utilizar un tratamiento a temperaturas hasta 800-900°C en ambiente inerte.

Se han fabricado monolitos con carbón activado de varios origines: madera, carbón, turba, coco etc . [6]. Y se ha medido su capacidad de absorción, en estático y dinámico, con un amplio rango de compuestos orgánicos: aromáticos, alifáticos, polares y no polares.

Los estudios en dinámico han demostrado la importancia del control sobre la porosidad total del monolito donde la presencia de una red de poros con buena conectividad es esencial para evitar limitaciones difusionales en las estructuras, cuando se opera con caudales grandes y tiempos de contacto entre el monolito y el gas a tratar muy reducidos.

El papel de los aglomerantes inorgánicos que tienen una capacidad de absorción de estos compuestos muy reducida, no es solo para ayudar en la extrusión de la pasta como monolito ú obtener mejores fuerzas mecánicas sino también para dar una cierta porosidad al compuesto final que mejora mucho la accesibilidad de los compuestos orgánicos al interior de las paredes de los monolitos donde se absorbe en los microporos del carbón activado.

Cuando estas unidades ya están saturadas se pueden regenerar ó debido a su alta contenido en carbón, pueden ser quemadas en la misma incineradora.

Filtros

En el caso de los filtros basados en monolitos designados como “Wall Flow” el principal problema es conseguir una estructura altamente porosa y con poros muy anchos pero a la vez manteniendo una fuerza mecánica adecuada.

La fuerza mecánica de un material cerámico esta controlado por la porosidad total 7 mientras la fuerza en flexión esta controlada por el tamaño de poro más grande que actúa como propagador de grieta [8].

Por está razón en estos monolitos la selección de la mezcla de compuestos y su tratamiento térmico son muy importantes, para mantener fuerza mecánica, en compresión y en flexión, suficientemente alta para su incorporación en un ambiente muy duro como es un tubo de escape de un motor diesel, donde hay grandes cambios de temperatura desde ambiente hasta 300°C y vibraciones.

En un compuesto cerámico el tamaño de los poros grandes depende de los tamaños de partícula de las materiales seleccionados, los porcentajes de cada una y el uso y cantidad de los agentes temporales, su empaquetado y descomposición, y cambios de fase ó reacción en estado sólido entre los varios compuestos debido a la temperatura de tratamiento. Como se puede apreciar, hay bastantes variables para considerar para obtener las mejores características físicas del material cerámico final.

Para obtener una unidad que es libre de mantenimiento hace falta ser capaz de quemar las partículas de hollín depositadas sobre las paredes del monolito.

Por esto es necesaria la incorporación de fases activas para producir la oxidación total 9.

Estas fases activas pueden ser incorporadas en la masa de la pasta antes de su conformación como monolito, depositadas sobre el monolito ya conformado ó metidas como compuestos adicionales directamente en el combustible.

Este ultimo puede ser el más eficaz porque el hollín y la fase activa se depositan simultáneamente y hay sensible mejora del contacto 10.

|

BIBLIOGRAFIA

|

1. I.M. Lachman, Fachberichte Spechaal, 119 , (12) 1116-1119 (1986).

2. J.P. DeLuca y L.E. Cambell, Adv. Mater. Catal., 293-324 (1977).

3. S. Irandoust y B. Andersson, Catal. Rev. Sci. Eng., 30 , (3) 341-392 (1988).

4. J. Blanco, M. Yates, P. Avila y A. Bahamonde, J. Mater. Sci., 29 , 5927-5933 (1994).

5. J. Blanco, M. Yates, P. Avila y A. Bahamonde, Stud. Surf. Sci. Catal., 91 , 755-765 (1995).

6. M. Yates, J. Blanco, P. Avila y M.P. Martin. Microporous and Mesoporous Materials, 37 , 201-208 (2000).

7. T.C. Powers, J. Am. Ceramics Soc., 41 , 1, 1-6 (1958).

8. A.A. Griffith, Phil. Trans. R. Soc. London, A 221 , 163-198 (1920).

9. K.E. Voss, J.K. Lampert, R.J. Farrauto, G.W. Rice, A. Punke y R. Krohn, Stud. Surf. Sci. Catal., 96 , 499-515 (1995).

10. J.P.A. Neeft, M. Makkee y J.A. Moulijn, Environ. Catal., 399-402 (1995).

M. Yates.

Instituto de Catálisis y Petroleoquímica (C.S.I.C),

Camino de Valdelatas s/n, Campus U.A.M.,

Cantoblanco, 28049 Madrid, España.

Tfno: 91 585 47 89 Fax: 91 585 47 60

Email: [email protected]