Hojas de datos EPA: Filtros de Papel/Material No Tejido – Colector Tipo Cartucho con Limpieza

|

Nombre de la Tecnología : Filtro de papel/Material No tejido – Colector tipo Cartucho con limpieza por Chorro Pulsante (también referido como Medio Extendido)

|

Tipo de Tecnología: Dispositivo de Control – Captura/Disposición

|

Contaminantes Aplicables: |

Materia Particulada (MP), incluyendo materia particulada de diámetro aerodinámica menor o igual a 10 (µm) (MP 10 ), materia particulada de diámetro aerodinámico menor o igual a 2.5 µm (MP 2.5 ), y Contaminantes Peligrosos del Aire (CPA) en forma particulada, tales como la mayoría de los metales (con la notable excepción del mercurio, ya que una porción importante de las emisiones se hallan en forma de vapor elemental).

|

Límites de Emisiones Alcanzables/Reducciones: |

Los colectores tipo cartucho más viejos que aún existen, tienen un rango actual de eficiencias de operación de 99 a 99.9% para MP 10 y MP 2.5 . Los eficiencias típicas de diseño de equipo nuevo están entre 99.99 y 99.999+% (Ref. EPA , 1998b). Además, los diseños disponibles comercialmente son capaces de controlar MP submicrométrica (de diámetro 0.8 µm o mayor), con una eficiencia de remoción de 99.999+% (Ref. AAF , 1999; Torit, 1999).

Varios factores determinan la eficiencia de recolección de los filtros de cartucho, incluyendo la velocidad de filtración del gas, las características de partícula, las características del medio filtrante y el mecanismo de limpieza. En general, la eficiencia de recolección aumenta con incrementos en la velocidad de filtración y del tamaño de partícula.

Para una combinación dada de diseño de filtro y polvo, la concentración de partículas del efluente de un colector de cartucho es casi constante, mientras que la eficiencia global es más probable que varíe con la carga de particulado. Por esta razón, los colectores de cartucho pueden considerarse dispositivos de concentración de salida constante en vez de dispositivos de eficiencia constante. La concentración constante del efluente se obtiene porque, en un momento dado, parte del medio filtrante está siendo limpiado.

Como resultado de los mecanismos de limpieza utilizados en los colectores de cartucho, la eficiencia de recolección está cambiando constantemente. Cada ciclo de limpieza remueve al menos parte de la plasta del filtro y afloja las partículas que permanecen en el filtro.

Cuando se reinicia la filtración, la capacidad de filtrado se ha reducido, porque la plasta y las partículas sueltas han sido empujadas a través del filtro por el flujo del gas.

A medida que las partículas son capturadas, la eficiencia de recolección se incrementa hasta el siguiente ciclo de limpieza. Las eficiencias promedio de recolección de los colectores de cartucho se determinan usualmente de pruebas que cubren un número de ciclos de limpieza a carga de entrada constante. (Ref. EPA , 1998a)

|

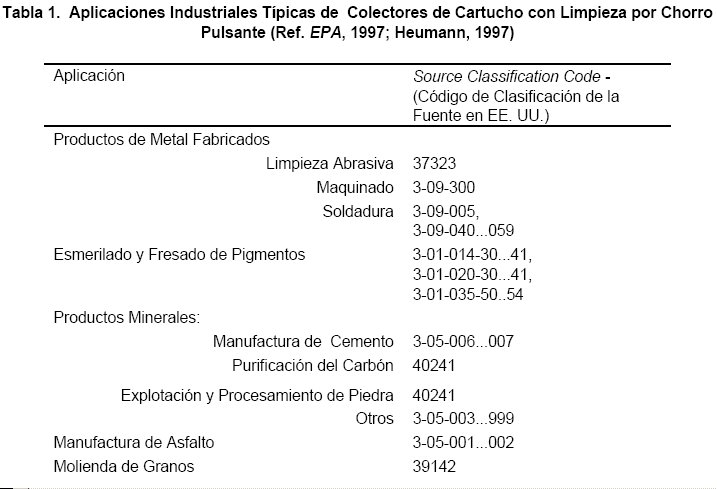

Aplicaciones Industriales Típicas: |

Tipo de Fuente Aplicable: Punto

Los colectores de cartucho funcionan muy efectivamente en muchas aplicaciones diferentes. En la Tabla 1 se presentan aplicaciones comunes de sistemas de filtros de cartucho con limpieza por chorro pulsante.

Además de estas aplicaciones, los colectores de cartucho pueden utilizarse en cualquier proceso donde se genere polvo y que pueda ser atrapado y conducido a una localización central.

|

Características de las Emisiones: |

a. Flujo de Aire: Los colectores de cartucho están actualmente limitados a aplicaciones con baja capacidad de flujo de aire. Los colectores de cartucho estándar son unidades construidas de fábrica, en existencia.Pueden manejar flujos de aire de menos de 0.10 a más de 5 metros cúbicos estándar por segundo (sm 3 /sec)(“cientos” a más de 10,000 pies cúbicos estándar por minuto ( scfm )). (Ref. EPA , 1998b)

b. Temperatura: Las temperaturas están limitadas por el tipo de medio filtrante y de sellador utilizados en los cartuchos. Los cartuchos estándar que utilizan medios filtrantes de papel, pueden manejar temperaturas del gas hasta cerca de 95°C (200°F) (Ref. EPA , 1998b).

Los filtros de cartucho utilizando un medio de material sintético, no tejido, tales como fieltros perforados por aguja fabricados de poliéster o Nomex ® , pueden soportar temperaturas hasta cerca de 200°C (400°F) con selladores de material apropiado (Ref. IFF , 1999).

Se puede utilizar enfriadores por aspersión o dilución con aire para bajar la temperatura de la corriente del contaminante. Esto evita que se excedan los límites de temperatura del medio filtrante.

Bajar la temperatura puede resultar en mayor humedad de la corriente del contaminante. Por lo tanto, la temperatura mínima de la corriente del contaminante debe permanecer por encima del punto de rocío de cualquier condensable en la corriente. El colector de cartucho y los conductos asociados deben de aislarse y posiblemente calentarse si pudiera ocurrir condensación (Ref. EPA , 1998b).

c. Carga de Contaminante: Las concentraciones típicas de entrada de los colectores de cartucho son de 1 a 23 gramos por metro cúbico (g/m 3 ) (0.5 a 10 granos por pie cúbico (gr/ ft 3 )) (Ref. EPA , 1998b). Los filtros de cartucho, los cuales utilizan medios de material sintético no tejido, tales como los fieltros perforados por aguja, fabricados de poliéster o Nomex ® , son capaces de manejar concentraciones de entrada hasta de 57 g/m 3 (25 gr/ ft 3 ) (Ref. IFF , 1999).

d. Otras Consideraciones: El contenido de humedad y de corrosivos en la corriente gaseosa son las principales consideraciones de diseño. Los filtros de cartucho estándar se pueden utilizar en servicios a presión o a vacío, pero solamente dentro del rango de aproximadamente ± 640 milímetros de columna de agua (25 pulgadas de columna de agua) (Ref. AWMA, 1992).

Se ha demostrado que las casas de bolsas son capaces de reducir las emisiones totales de partículas a menos de 0.05 g/m 3 (0.010 gr/ ft 3 ) * (Ref. AWMA, 1992). La penetración de MP en los colectores de cartucho es generalmente varias veces menos que en los diseños tradicionales de casas de bolsas. (Ref. Heumann , 1997).

|

Requisitos de pre-tratamiento de las corriente de emisiones: |

Debido a la amplia variedad de filtros disponibles al diseñador, por lo general, la temperatura de entrada de la corriente del contaminante no requiere pre-tratamiento. Sin embargo, en algunas aplicaciones a temperaturas altas, el costo de filtros de cartucho resistentes a altas temperaturas debe de ponderarse contra el costo de disminuir la temperatura de entrada con enfriadores por aspersión o con dilución con aire (Ref. EPA , 1998b). Cuando gran parte de la carga del contaminante consiste de partículas relativamente grandes se pueden utilizar colectores mecánicos tales como los ciclones para reducir la carga en el medio filtrante, especialmente a altas concentraciones de entrada (Ref. EPA , 1998b).

|

Información de costos: |

A continuación se presentan los costos estimados, expresados en dólares del 2002, para colectores de cartucho con limpieza por chorro pulsante. Para las estimaciones de los costos, se supone un diseño convencional a condiciones típicas de operación. No se incluye equipo auxiliar, tales como ventiladores y conductos. Los costos son elaborados utilizando una s hoja s de cálculo de la EPA para estimación de costos de filtros de tela (Ref. EPA , 1998b).

Los costos están dictados primordialmente por la relación de flujo volumétrico de la corriente residual y la carga del contaminante. En general, una unidad pequeña controlando una carga baja de contaminantes, no será tan efectiva en costo como una unidad grande controlando una carga alta de contaminantes. Los colectores de cartucho están actualmente limitados a aplicaciones con bajas relaciones de flujo.

El costo de capital de un colector de cartucho es significativamente menor que el de una casa de bolsas; sin embargo, los costos de operación y mantenimiento (O y M), tienden a ser mayores. Los costos presentados son para relaciones de flujo de 5 m 3 /s (10,000 scfm ) y 1.0 m 3 /s (2,000 scfm ), respectivamente y para cargas del contaminante de 9 g/m 3 (4.0 gr/ ft 3 ).

Los contaminantes que requieren un nivel de control inusualmente alto o que requieren que los medios filtrantes o la unidad en sí, sean construidas de materiales especiales tales como Nomex ® o acero inoxidable, incrementarán los costos del sistema (Ref. EPA , 1998b). Los costos adicionales para controlar corrientes residuales más complejas, no están reflejados en las estimaciones dadas más abajo. Para estos tipos de sistemas, el costo de capital podría incrementarse tanto como 75% y los costos de O y M se podrían incrementar tanto como 10%.

a. Costo de Capital: $15,000 a $28,000 por m 3 /s ($7 a $19 por scfm )

b. Costo de O y M: $20,000 a $52,000 por m 3 /s ($9 a $265por scfm ), anualmente

c. Costo Anualizado: $26,000 a $80,000 por m 3 /s ($13 a $38 por scfm ), anualmente

d. Eficiencia de Costos: $94 a $280 por ton. métrica ($85 a $286 por ton. corta)

|

Teoría de operación: |

Los filtros de cartucho contienen medios filtrantes ya sea de papel o de material fibroso no tejido. Los medios de papel son generalmente fabricados de materiales naturales o sintéticos tales como celulosa o fibra de vidrio. Los medios de materiales no tejidos son generalmente fabricados de materiales sintéticos tales como Nomex ® , poliéster o polipropileno (Ref. EPA , 1998a; Heumann, 1997). El medio filtrante se soporta por marcos de alambre, internos y externos. Se pasa la corriente de gas residual a través del medio filtrante fibroso, ocasionando que la MP en la corriente de gas sea recolectada en el medio por tamizado y otros mecanismos.

La plasta de polvo que se forma en el medio filtrante por la MP recolectada, puede aumentar significativamente la eficiencia de recolección (Ref. EPA , 1998a).

En general, el medio filtrante está plisado para proporcionar una mayor área superficial por la relación de flujo volumétrico. Por esta razón, a los filtros de cartucho también se les conoce como medios filtrantes extendidos. Sin embargo, un plisado muy cerrado puede causar que la MP cubra el fondo de los pliegues, reduciendo en forma efectiva el área superficial (Ref. EPA , 1998a). Con frecuencia se emplean separadores corrugados de aluminio para evitar el colapso del medio filtrante (Ref. Heumann , 1997). La profundidad de los pliegues puede variar desde 2.5 centímetros (cm) (1 pulgada) hasta 40 centímetros (cm) (16 pulgadas) (Ref. EPA , 1998a).

Generalmente, el espaciamiento del plisado es entre 12 y 16 pliegues por pulgada, aunque ciertas condiciones requieren menos pliegues, de 4 a 8 pliegues por pulgada (Ref. EPA , 1998b).

Existe una amplia variedad de diseños y dimensiones de cartuchos. Los diseños típicos incluyen panales planos, paquetes en forma de V o paquetes cilíndricos (Ref. Heumann , 1997). Los paquetes cilíndricos disponibles comercialmente son de 15 a 35 centímetros (cm) (6 a 14 pulgadas) de diámetro aproximadamente y de 40 a 122 cm (16 a 48 pulgadas) de longitud (Ref. EPA , 1998a).

El cartucho está cerrado por uno de sus extremos con una tapa de metal. El medio se sella a la tapa utilizando poliuretano plástico, resina epóxica u otro sellador disponible comercialmente. En algunas aplicaciones se pueden colocar dos cartuchos en serie. Los cartuchos se colocan en un marco construido de metal o de madera. Un empaque de neopreno o de silicón sella el marco al lado del plenum del aire limpio del colector. Cuando se reconvierte una casa de bolsas, los cartuchos pueden montarse horizontalmente o verticalmente (Ref. EPA , 1998a).

El reemplazo de los cartuchos se realiza generalmente afuera del colector. Esto reduce el riesgo de exposición de los trabajadores de mantenimiento a la MP. Esta particularidad es especialmente importante para aplicaciones de CPA. En muchas aplicaciones con CPA, la Occupational Safety and Health Administration (OSHA – Administración de Salud y Seguridad Ocupacionales), requiere procedimientos especiales para el reemplazo de filtros, comúnmente conocidos como procedimientos bag in/bag out (bolsa puesta/bolsa quitada) (Ref. Heumann , 1997).

Las condiciones de operación son factores importantes en la selección del medio filtrante y de los selladores utilizados en los cartuchos. Algunos medios filtrantes, tales como los filtros de papel de celulosa, son útiles solo a temperaturas relativamente bajas de 95 a 150°C (200 a 300°F). Para corrientes de gas de combustión a alta temperatura, deben utilizarse medios filtrantes más estables térmicamente, tales como los de poliéster no tejido, polipropileno o Nomex ® (Ref. EPA , 1998a). Una variedad de selladores disponibles comercialmente, tales como el plástico poliuretano y las resinas epóxicas, permitirán temperaturas de operación hasta de 150°C (300°F). Algunos selladores especiales, como el Plasitcol ® curado con calor, soportarán temperaturas de operación hasta de 200°C (400°F) (Ref. EPA , 1998a; IFF , 1999).

La aplicación práctica de los colectores de cartucho, requiere el uso de una gran superficie del medio, para evitar inaceptables caídas de presión a través del medio filtrante. El número de cartuchos utilizados en un colector en particular, está determinado por la selección de la relación de aire-a- tela, o por la relación de flujo volumétrico a la superficie del medio filtrante (Ref. ICAC , 1999). La selección de la relación de aire-a-tela depende de la carga de particulado, de las características del particulado y del método de limpieza utilizado.

Una carga alta de particulado requerirá el uso de un número mayor de cartuchos para evitar la formación de una plasta pesada de polvo, lo que resultaría en una caída de presión excesiva (Ref. ICAC , 1999). Los medios filtrantes de papel y de material no tejido utilizados en los filtros de cartucho, tienen caídas de presión más grandes que las telas tejidas utilizadas en las bolsas. Por esta razón, los colectores de cartucho se utilizan con velocidades de flujo volumétrico y cargas de particulado más bajas que las de los diseños tradicionales de las casas de bolsas (Ref. Heumann , 1997).

Algunas de los determinantes del funcionamiento de los colectores de cartucho incluyen al medio filtrante seleccionado, la frecuencia y método de limpieza y las características del particulado. Se pueden escoger medios filtrantes que interceptarán una fracción más grande de particulado, y algunos medios filtrantes se recubren con una membrana con aberturas muy finas para mejorar la remoción de particulado submicrométrico. Tales medios filtrantes tienden a ser más caros (Ref. ICAC , 1999).

La limpieza de los filtros de cartucho con chorros pulsantes es relativamente nueva, habiendo sido utilizada solo durante los últimos treinta años. Este mecanismo de limpieza ha crecido en popularidad consistentemente, porque puede tratar grandes cargas de polvo, operar con caídas de presión constantes y ocupar menos espacio que los filtros de tela tradicionales tipo bolsa. Los filtros de cartucho limpiados con chorro pulsante, pueden solamente operar como dispositivos de recolección externa de la plasta. Los cartuchos están cerrados por el fondo y abiertos por la tapa. El gas cargado de particulado fluye hacia el colector, utilizandose difusores frecuentemente para prevenir que las partículas de gran tamaño dañen el medio filtrante. El gas fluye del exterior al interior del cartucho y de ahí a la salida del gas. Las partículas son recolectadas en la parte exterior del medio filtrante y caen hacia una tolva por debajo del cartucho después de la limpieza (Ref. EPA , 1998b).

Durante la limpieza por chorro pulsante, un pulso corto, de 0.03 a 0.1 segundos de duración, de aire a alta presión, de 415 a 830 kilo Pascales (kPa) (60 a 120 libras por pulgada cuadrada manométricas (psig)), se inyecta dentro de los cartuchos (Ref. EPA , 1998b; AWMA , 1992). El pulso se sopla a través de una boquilla vénturi en la parte superior de los cartuchos y establece una onda de choque que continúa hacia el fondo de los cartuchos. La onda flexiona al medio filtrante, desalojando la plasta de polvo. El ciclo de limpieza es regulado por un reloj remoto, conectado a una válvula selenoide. El pulso de aire es controlado por la válvula selenoide y se descarga a través de tubos de viento que tienen boquillas localizadas por encima de los cartuchos (Ref. EPA , 1998b).

La limpieza con chorro pulsante tiene varios atributos que le son únicos. Debido a que el pulso de limpieza es muy breve, no se necesita suspender el flujo de gas sucio durante la limpieza. Los otros cartuchos continúan filtrando, aceptando una carga extra, debido a los cartuchos que se están limpiando. En general, no hay cambio en la caída de presión ni en el funcionamiento del filtro como resultado de la limpieza por chorro pulsante. Esto permite a los colectores de cartucho con limpieza por chorro pulsante operar sobre base continua, con válvulas solenoide como las únicas partes móviles importantes. La limpieza por chorro pulsante es también más intensa y se ocurre con mayor frecuencia que los otros métodos de limpieza de filtros. Esta limpieza intensa desprende casi toda la plasta de polvo cada vez que el cartucho es pulsado.

Como resultado, los filtros con limpieza por chorro pulsante no dependen de la plasta de polvo para realizar el filtrado. En los colectores de cartucho con limpieza por chorro pulsante, se utilizan medios filtrantes de papel o de material no tejido, porque no requieren de la formación de una plasta de polvo para alcanzar altas eficiencias de recolección (Ref. EPA , 1998b).

Puesto que los cartuchos limpiados por el método de chorro pulsante no necesitan aislarse para limpiarse, el colector no necesita compartimientos adicionales para mantener una adecuada filtración durante la limpieza. Además, el plisado del medio filtrante proporciona una mayor área de filtración por volumen de la coraza. Consecuentemente, los colectores de cartucho limpiados por el método de chorro pulsante, pueden ser de menor tamaño que las casas de bolsas de tela tradicionales, en el tratamiento de la misma cantidad de gas y polvo (Ref. EPA , 1998b). Un colector de cartucho es aproximadamente cuatro veces mas pequeño que las casas de bolsas diseñadas para corrientes similares de gas (Ref. Heumann , 1997).

|

Ventajas: |

En general, los filtros de cartucho proporcionan altas eficiencias de recolección tanto para materia particulada gruesa como para la de tamaño fino (submicras). Son relativamente insensibles a las fluctuaciones en las condiciones de la corriente de gas. En los filtros con limpieza continua, la eficiencia y la caída de presión permanecen relativamente invariables con fuertes cambios en la carga de entrada de polvo. El aire de salida del filtro está muy limpio y en muchos casos puede ser recirculado a la planta (para la conservación de energía). La MP se recolecta seca para su procesamiento o disposición subsecuentes.

Normalmente, no son problemas la corrosión ni la oxidación de los componentes. La operación es relativamente simple. A diferencia de los precipitadores electrostáticos, los sistemas de filtros de cartucho no requieren de altos voltajes, por lo que su mantenimiento se simplifica y puede recolectarse polvo inflamable con el cuidado apropiado. El uso de ayudas selectas de filtración granulares o fibrosas, (pre-impregnado), permite la recolección con alta eficiencia de contaminantes gaseosos y de humos de tamaños submicrométricos. Los colectores de cartucho están disponibles en un gran número de configuraciones, resultando en un rango de dimensiones y de localizaciones de las bridas de entrada y salida, para cumplir con los requisitos de instalación (Ref. AWMA , 1992).

|

Desventajas: |

Para temperaturas muy por encima de los 95°C (200°F), se requieren medios filtrantes especiales, los cuales pueden ser caros (Ref. EPA , 1998a). Para ciertos tipos de polvos se pueden requerir medios filtrantes tratados para reducir la percolación de los polvos, o en otros casos, para ayudar a la remoción del polvo recolectado. La concentración de algunos polvos en el colector, aproximadamente 50 g/m 3 (22 gr/ft 3 ), puede representar un peligro de fuego o explosión, si se admite accidentalmente una chispa o flama. Los filtros de cartucho pueden arder si se recolecta polvo rápidamente oxidable. Los filtros de cartucho tienen requisitos de mantenimiento relativamente altos (v.g., cambio frecuente de los cartuchos). La vida de los filtros puede ser acortada a altas temperaturas y en presencia de constituyentes ácidos o alcalinos que puedan estar presentes como gases o particulados. Los filtros de cartucho no pueden operarse en ambientes húmedos; los materiales higroscópicos, la condensación de humedad o los componentes adhesivos espesos, pueden causar una plasta quebradiza, taponamiento del medio o requerir del uso de aditivos especiales.

Se requieren una caída de presión mediana, típicamente en el rango de 100 a 250 mm de columna de agua (4 a 10 in . de columna de agua) (Ref. AWMA , 1992).

Una desventaja específica de las unidades con chorro pulsante que utilizan velocidades muy altas de gas, es que el polvo de los cartuchos que se han limpiado, puede ser arrastrado inmediatamente a los otros cartuchos. Si esto ocurre, solamente un poco de polvo cae en la tolva y la capa de polvo en los cartuchos se vuelve muy gruesa. Para evitar esto, los colectores de cartucho con limpieza por chorro pulsante, pueden ser diseñados con compartimientos separados que se puedan aislar para la limpieza (Ref. EPA , 1998b).

|

Otras Consideraciones: |

Los colectores de cartucho son útiles para recolectar partículas con resistividades ya sea demasiado bajas o demasiado altas como para ser recolectadas con precipitadores electrostáticos (Ref. STAPPA/ALAPCO , 1996). Son ideales para aplicaciones con CPA, debido a que el procedimiento de reemplazo cartuchos se realiza por fuera de la coraza del colector. Para velocidades similares de flujo de aire, los colectores de cartucho son de tamaño compacto en comparación con las casas de bolsas tradicionales. La aplicación de los colectores de cartucho está limitada a bajas velocidades de flujo de aire (Ref. Heumann , 1997).

|

Referencias: |

AAF, 1999. AAF International, Inc., internet web page www.aafintl.com/equipment/, Core Products Information, last updated December.

AWMA, 1992. Air & Waste Management Association, Air Pollution Engineering Manual, Van Nostrand Reinhold, New York.

EPA, 1997. U.S. EPA, Office of Air Quality Planning and Standards, “Compilation of Air Pollutant Emission Factors, Volume I, Fifth Edition, Research Triangle Park, NC., October.

EPA, 1998a. U.S. EPA, Office of Air Quality Planning and Standards, “OAQPS Control Cost Manual,” Fifth Edition, Chapter 5, EPA 453/B-96-001, Research Triangle Park, NC. December.

EPA, 1998b. U.S. EPA, Office of Air Quality Planning and Standards, “Stationary Source Control Techniques Document for Fine Particulate Matter,” EPA-452/R-97-001, Research Triangle Park, NC., October.

Heumann, 1997. W. L. Heumann, Industrial Air Pollution Control Systems, McGraw Hill Publishers, Inc., Washington, D.C.

ICAC, 1999. Institute of Clean Air Companies internet web page www.icac.com, Control Technology Information – Fabric Filters, page last updated January 11, 1999.

IFF, 1999. Industrial Filter Fabric, Inc. internet web page www.iff-filters.com, Product Bulletin 003; Cartridge Filters, December, 1999.

STAPPA/ALAPCO, 1996. State and Territorial Air Pollution Program Administrators and Association of Local Air Pollution Control Officials, “Controlling Particulate Matter Under the Clean Air Act: A Menu of Options,” July.

Torit, 1999. Torit Products a Subsidiary of Donaldson Company, Inc. internet web page www.torit.com/lproducts, Industrial Dust Collection Systems, last updated December.