Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 12

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

4.9 RECUPERACIÓN DEL ARRASTRE

Una vez reducido el arrastre, y tras proceder al enjuague de las superficies tratadas, existe la posibilidad de recuperar parte del arrastre producido.

Las técnicas disponibles para promover esta recuperación pueden ser relativamente sencillas, mediante el uso de cubas de enjuague específicas, o complejas, con importantes inversiones que requieren de un estudio de viabilidad económica previo. En ocasiones, como ocurre en el caso de los sistemas de enjuague, es difícil la implantación de algunas de las técnicas por falta de espacio u otras dificultades para ubicar una nueva cuba en una instalación existente.

Dependiendo del tipo de baño, de las condiciones de trabajo y del nivel de inversión requerido, deberá analizarse caso por caso su viabilidad técnica y económica.

Como ya se ha dicho anteriormente, y es importante no olvidarlo, el arrastre tiene un aspecto positivo y es que colabora en la eliminación de contaminantes del baño; por ello, no debe olvidarse que, en caso de implantar cualquiera de las técnicas que se proponen a continuación, hay que incrementar el control y mantenimiento de los baños implicados.

Algunas de estas técnicas ya se han descrito en apartados anteriores (reducción de arrastres o técnicas de enjuague), al estar íntimamente relacionadas. En este caso, se describen brevemente y se aporta información sobre los porcentajes de reducción alcanzables.

Para incrementar el rango de recuperación de arrastre se recomienda en uso de alguna de las siguientes técnicas:

4.9.1 Enjuague estanco de recuperación

Ya se ha tratado en el capítulo del enjuague. Se trata de una cuba de enjuague estanco que permite la recuperación de sales para baños de proceso en caliente; el enjuague se va concentrando de las sales procedentes del baño de proceso y llega a situarse a una concentración del 10-25 % de la del baño; para compensar las pérdidas por evaporación del baño, se recupera el líquido de esta cuba de recuperación. Una cuba de enjuague por recuperación puede recuperar un 70 % del arrastre producido. El volumen a retornar viene determinado por el rango de evaporación del baño, así como la velocidad de extracción del aire sobre el baño, la agitación del mismo, etc. como consecuencia de técnicas de aspiración de gases y vapores y de eficiencia de lavado. Por este motivo, sólo puede aplicarse en baños que trabajan a cierta temperatura (superior a los 40 ºC); de otro modo, para evitar que el enjuague estanco alcance concentraciones cercanas a las del propio baño, se debería retirar periódicamente una pequeña cantidad de líquido, aportando agua limpia; el líquido extraído debe entonces almacenarse y gestionarse en forma de residuo peligroso.

Algunas empresas son reticentes al uso de los enjuagues estancos de recuperación, a pesar de los beneficios que pueden aportar, por miedo a contaminar el baño de proceso con productos de degradación, contaminación metálica, etc., como ya se ha referido. En todos los casos, la implantación de este sistema presupone un mayor control y mantenimiento preventivo del baño afectado. A pesar de estas dificultades, dada la importancia del arrastre sobre la generación de corrientes residuales, debe aplicarse siempre que sea posible.

Para los valores de emisión asociados, véanse las tablas correspondientes 205 y 206.

4.9.2 Enjuagues en cascada a contracorriente en circuito cerrado

Son enjuagues de recuperación conectados en cascada a contracorriente con retorno del primer enjuague hacia el baño, para procesos que trabajan en caliente. Debe ajustarse el caudal de recuperación de tal manera que se compensen las pérdidas por evaporación del baño, como en el caso anterior; el valor de recuperación del arrastre, en este caso, puede situarse sobre el 80-90 %. El consumo de agua queda reducido a las pérdidas por evaporación del baño; no hay vertido de aguas residuales.

Para implantar esta alternativa, es importante determinar los siguientes factores:

- Temperatura del baño;

- Velocidad de aspiración;

- Rango específico de evaporación en función del baño;

- Superficie de la cuba;

Con estos datos, deberá procederse a calcular la evaporación sufrida por el baño (l agua/hora).

A continuación, es necesario establecer los parámetros de arrastre:

- Arrastre específico (l/h o l/dm2);

- Producción (dm2/h);

- Arrastre producido (l de baño/h);

- Calidad de enjuague requerida (Rd).

Con todos estos datos, aplicando las expresiones contenidas en el capítulo correspondiente a los sistemas de enjuagues múltiples en cascada, puede determinarse, en función del caudal de retorno máximo que permite el baño, cuántas cubas en cascada a contracorriente son necesarias hasta alcanzar un vertido cero de esa operación de lavado.

Aplicando esta metodología, puede determinarse la viabilidad, o no, de la técnica; al igual que ocurre con otras técnicas de características similares deberá tenerse en cuenta también la posibilidad de contaminación del baño de tipo orgánico o metálico. Tiene las mismas ventajas e inconvenientes que la técnica de enjuague de recuperación ya descrita con unos valores de emisión similares en función de cada aplicación.

4.9.3 Enjuague tipo ECO de recuperación

Ya se ha descrito anteriormente. Es una cuba de enjuague estanca para procesos que trabajan a temperaturas que no permiten la evaporación del baño (< 40 ºC); en este caso, también habrá que determinar la calidad del enjuague para evitar la contaminación progresiva del baño; con este sistema, la cuba de enjuague va incrementando su concentración (que es la propia del baño) hasta situarse, aproximadamente, a un 50 % la del baño, y no supera este punto; por ello, no hay que proceder al vaciado periódico de la cuba de enjuague para preparar un nuevo enjuague. Además de favorecer el retorno de solución al baño y, por tanto, actuar como sistema de recuperación del arrastre, al situarse su concentración al 50 %, también permite reducir las necesidades de lavado posteriores a la mitad. Con un enjuague de tipo ECO, la reducción del arrastre es del orden del 50 %. Como inconvenientes al sistema, tenemos la posible formación de precipitados o partículas en el enjuague que pueden originar problemas posteriores de rugosidad, o como en algunos casos, en los que puede originarse un cierto ataque químico de la pieza (como sería el caso si se utiliza para etapas de pretratamiento, decapados, por ejemplo). Finalmente, indicar que en este caso, para garantizar la eficacia del enjuague, es preciso respetar los principios siguientes:

- Movimiento relativo turbulento entre la pieza y el agua.

- Tiempo adecuado de contacto entre la pieza y el agua.

- Presencia de agua suficiente durante el tiempo de contacto.

Para los valores de emisión asociados, véanse tablas 207-208.

4.9.4 Enjuagues por niebla o aspersión de recuperación

También se han tratado en el apartado de recuperación de arrastres. Consiste en un enjuague mediante sistemas por niebla o aspersión sobre el propio baño, siempre que éste permita un cierto rango de recuperación de líquido para compensar las pérdidas por evaporación; también puede aplicarse el sistema sobre una cuba vacía, lo que permitiría posteriormente ir recuperando la solución recuperada y reduciría la formación de aerosoles; en caso de no disponer de espacio para ubicar una cuba vacía, puede reducirse el aerosol trabajando a baja presión o mediante el empleo de cabinas que retengan sobre la cuba de proceso parte del spray; su aplicación puede verse limitada por el riesgo de secado parcial de las piezas o por quedar restos del baño en algunas zonas; en este caso, habrá que ajustar también el caudal de lavado por aspersión con las pérdidas por evaporación y arrastre, siguiendo la misma metodología utilizada para el caso de los enjuagues múltiples en cascada con retorno al baño de proceso. Con esta técnica, el nivel de retorno del arrastre al baño puede situarse alrededor del 75 %, mientras que la reducción del consumo de agua de esa posición es de un 40 % menor que en el caso de un enjuague simple.

Otro factor que limita su aplicación sucede en el caso de piezas de geometría complicada, puesto que es difícil que el agua proyectada alcance todos los rincones de la pieza; en estos casos, será necesario un enjuague por inmersión posterior; de hecho, a pesar de que el baño no sufra ningún tipo de evaporación, también es factible ubicar el sistema de enjuague por aspersión sobre la propia cuba de enjuague por inmersión, dada la reducción del consumo que puede obtenerse en la cuba.

Dada la importancia de los sistemas de recuperación expuestos, consecuentemente, se recomienda trabajar con el baño a la máxima temperatura que sus componentes permitan. Como ello puede ir en contra de las emisiones de gases y vapores a la atmósfera, habrá que prever sistemas de captación, extracción y tratamiento de las mismas; como se ha dicho al principio de este capítulo, con las técnicas expuestas se prioriza la reducción y la recuperación del arrastre por ser ésta la principal fuente de contaminantes del sector.

En todas estas técnicas, como se ha visto, habrá que ajustar el rango de retorno de enjuague con solución de proceso, al nivel de pérdida de líquido por evaporación y arrastre; un aspecto muy importante a tener en cuenta en estos casos es determinar la calidad de agua requerida para el enjuague y que se utilizará para ir reponiendo el nivel del baño a medida que éste evapore; por ejemplo, no sería recomendable partir de agua corriente para la recuperación del arrastre con un proceso de cromado decorativo, ya que la presencia en el agua de cloruros y sulfatos, entre otros, acabaría por contaminarlo.

Como mínimo, como hemos visto, la temperatura a la que debe funcionar el baño para permitir una correcta aplicación de estas técnicas, es de unos 40 ºC; por debajo de este valor, dado que la evaporación queda muy limitada, no es factible enjuagar suficientemente y, en el caso de las cubas estancas de recuperación, el enjuague alcanza unos valores de concentración que obliga a su vaciado en forma de emisión y a la nueva aportación de agua limpia.

Otro nivel de técnicas, cuando no tiene lugar suficientemente esta evaporación del baño, es aplicar equipos y sistemas específicos para “concentrar” las sales arrastradas al enjuague:

Para los valores de emisión asociados, véanse tablas 209-210.

4.9.5 Evaporación en recuperación del arrastre

Los sistemas por evaporación permiten, entre otras aplicaciones, concentrar las aguas de enjuague de un lavado estático permitiendo, por un lado, la recuperación del arrastre de forma “concentrada” y, por otro, un agua que puede reutilizarse en operaciones de enjuague. También se emplean para concentrar la solución de proceso y de esta manera aumentar el volumen de la recuperación de arrastres. Este sistema, aplicable en determinados casos (como por ejemplo, en instalaciones de cromado de grifería en los que el rango de evaporación del baño es bajo y, en contrapartida, el arrastre muy importante), permite una recuperación del 90 % del arrastre y, empleado de forma ade cuada, se usa para alcanzar niveles de vertido cero. Si no fuera mediante este sistema, sería muy limitada la utilización de los enjuagues estáticos como recuperaciones, siendo necesario su vaciado periódico y consecuente tratamiento del vertido.

Aplicados directamente sobre aguas de enjuague muy diluidas, los evaporadores están muy limitados por la capacidad de concentración de sales siendo los costes de explotación elevados, por lo que suele ser aconsejable su aplicación sobre el baño o la concentración previa de esas sales o metales mediante otros sistemas como son las resinas de intercambio iónico, la ósmosis inversa o la electrodiálisis; en estos casos, los costes de funcionamiento son bastante inferiores a los de la evaporación.

Los evaporadores están diseñados para concentrar una solución hasta una solubilidad determinada. En función de la aplicación, el resultado final puede consistir en una mezcla de mayor densidad (y peso) que habrá que gestionar externamente como residuo. Por ello, es muy importante estudiar bien a qué aplicación se dedicará la técnica, cuál va a ser el producto final obtenido y qué posibilidades de reutilización o valorización tendrá; o, en todo caso, qué coste supondrá su gestión como residuo peligroso.

La técnica, suele incorporar un destilador que permite recuperar el agua evaporada, con unos buenos niveles de calidad.

En el caso de sistemas de evaporación al vacío, puede alcanzarse la temperatura de evaporación muy por debajo de los 100 ºC, siendo sistemas muy eficientes desde el punto de vista de consumo energético. Como se ha visto repetidamente, siempre que se retorne solución de arrastre al baño, es importante llevar un control y mantenimiento adecuados del baño, debido a la presencia de productos de descomposición, sobretodo si la evaporación se lleva a cabo a temperaturas elevadas, lo cual podría suponer la destrucción de los componentes orgánicos del baño. En todos los casos, deberá tenerse en consideración la posible emisión de contaminantes (gases, vapores, aerosoles, etc.) a la atmósfera y su correcta gestión, por ejemplo, mediante lavadores por ducha de agua (Scrubbers). Antes de implantar una instalación de este tipo, se recomienda un estudio pormenorizado de los costes (tanto de inversión como de funcionamiento y mantenimiento), ahorro (materias, agua, tratamiento de aguas y de residuos, etc.), componentes del baño, etc. La formación de espuma en algunos casos, dificulta su correcto funcionamiento por lo que, en estos casos, se recomienda la dosificación de algún producto antiespumante.

El sistema de evaporación puede introducirse en la línea en diferentes niveles:

- En un sistema de enjuagues múltiples en cascada a contracorriente, cuando el baño trabaje a cierta temperatura (p.e. cromado de grifería);

- A nivel del enjuague estático posterior al baño de proceso, también para retornar las pérdidas por evaporación;

- Sobre el propio baño de proceso, concentrándolo para forzar su evaporación y permitir la entrada de agua de un enjuague de recuperación (habitual en el cromado decorativo).

Para evitar, por un lado, el importante coste energético durante el calentamiento hasta ebullición de la solución, como también para evitar la degradación de ciertos constituyentes orgánicos presentes en el baño, el sistema de evaporación más recomendable es al vacío, a pesar del importante coste de inversión inicial. Con este sistema, se alcanza fácilmente una temperatura de evaporación a tan sólo 30-40 ºC. Por ello, los sistemas de evaporación son especialmente recomendables cuando:

- Los caudales a evaporar sean pequeños;

- Se apliquen sobre un proceso, que permita la recuperación de sales y metales, evitándose la mezcla de componentes que obligaría a la gestión externa del concentrado;

- Cuando el baño funcione a temperaturas comprendidas entre 40-65 ºC.

Con esta técnica es posible recuperar en un 95 % el arrastre y en un 90 % el agua de enjuague de esa posición.

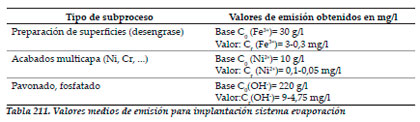

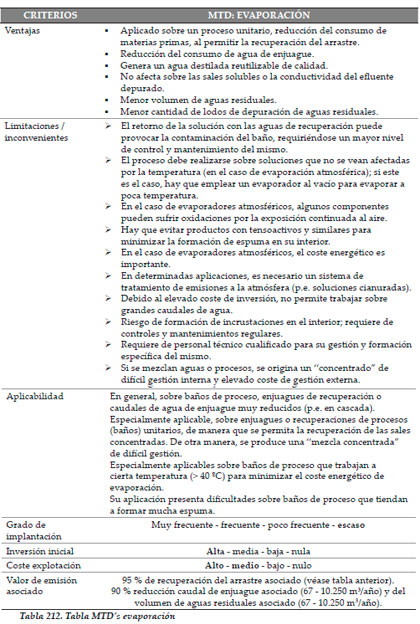

La siguiente tabla recoge los valores medios de emisión, para un enjuague simple tras la implantación de un sistema de evaporación, para diferentes grupos de subprocesos:

|

|

4.9.6 Electrodiálisis en recuperación del arrastre

Se trata de un sistema de filtración por membranas, en el que los diferentes iones son desplazados a través de ellas gracias a un campo eléctrico. Se utiliza para concentrar soluciones. Como requerimientos del sistema cabe citar:

prefiltración del líquido para no colmatar las membranas;

eliminación previa de posible materia orgánica presente que puede ensuciar las membranas, mediante el prefiltrado con carbón activo;

taponamiento de las membranas por polarización de los poros, con lo que se requiere el lavado regular de las mismas y su despolarización.

El rendimiento del sistema es muy alto permitiendo recuperaciones del 80-90 % de sales.

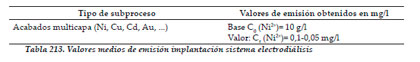

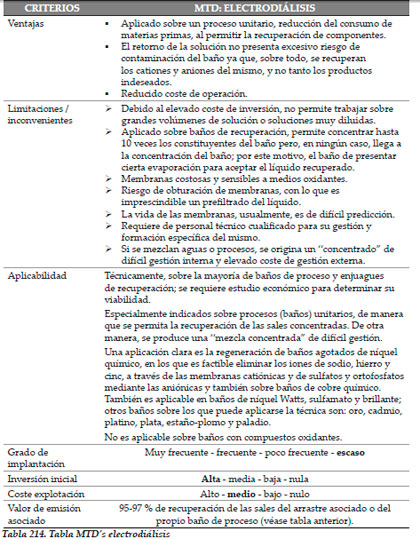

La siguiente tabla recoge los valores medios de emisión, para un enjuague simple tras la implantación de un sistema de electrodiálisis:

|

|

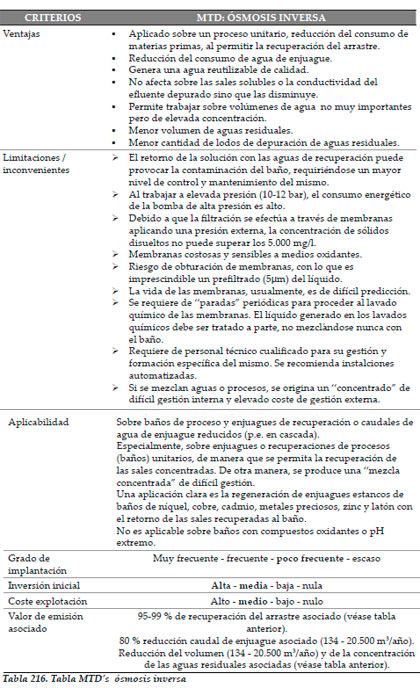

4.9.7 Ósmosis inversa en recuperación del arrastre

Una de las aplicaciones más comunes de la ósmosis inversa para recuperar el arrastre es la reutilización de las sales de los baños y del agua de enjuague, en un proceso de niquelado electrolítico; por un lado, el equipo produce una agua que puede retornarse en circuito cerrado al propio enjuague y, por el otro, un concentrado de sales de níquel que puede retornarse al propio baño de proceso. De esta manera, se consigue el ahorro de sales de níquel y de otros componentes del baño, reduciéndose su aportación a la planta depuradora de aguas residuales; también se consigue reducir el consumo de agua de enjuague. Como término medio, es posible recuperar del orden del 90-97 % de sales de níquel. Para otros metales, los niveles de recuperación medios se sitúan entorno al 90 %.

Es fundamental tener en cuenta, una vez más, la posible contaminación del baño de proceso al reintroducir componentes indeseados o de degradación; por ello, el control y mantenimiento del baño se deberá incrementar de forma sustancial; de lo contrario, el riesgo de contaminación del baño es muy alto. Otro de los inconvenientes de la técnica, es que no puede recuperar todas las sales al mismo rango, por ejemplo, el ácido bórico; por ello, el control de las concentraciones del baño se hace indispensable.

Además del caso del níquel electrolítico, tal vez el más habitual, es posible aplicar esta técnica sobre otros procesos tales como el latonado, cobreado, plateado, zincado, etc. Por el contrario, la técnica no es adecuada para soluciones con una elevada concentración de compuestos oxidantes, tales como el ácido crómico, ácido nítrico, decapados de peroxi-sulfúrico, etc., o para aguas con un pH extremo. Tampoco es útil para compuestos orgánicos no ionizados, por lo que es necesario un pre-filtrado con carbón activo en la mayoría de los casos. La presencia de sólidos en suspensión es un problema a la técnica ya que tapona los poros de las membranas; en todos los casos es necesario un pre-filtrado de 5 μm.

El rango de recuperación de arrastre con sistemas por membranas, oscila entre el 80-99 %. De todas formas, las técnicas de membrana vistas (electrodiálisis y ósmosis inversa) presentan dificultades técnicas importantes a la hora de utilizarse para concentrar las aguas de enjuague, además del importante coste de la inversión inicial. Por ello, ambas técnicas no se aplican en la práctica.

Así tenemos que, en aquellos casos en los que el baño de proceso trabaje a cierta temperatura y tenga lugar el fenómeno de la evaporación, es recomendable ubicar sistemas de enjuague estancos de recuperación, o sistemas por niebla o aspersión encima del propio baño; además, en este último caso, con este sistema, se detiene el ataque del baño remanente sobre la pieza durante el escurrido, toda vez que se devuelve al baño la solución adherida. Para que el sistema sea efectivo, deberá tenerse en cuenta la calidad del agua empleada y ajustar el volumen de la niebla para que compense las pérdidas por evaporación del baño. Recordamos, para los casos de retorno de solución al baño, la necesidad de llevar a cabo un control y un mantenimiento preventivo del mismo, al reducirse el factor de dilución, producido por el arrastre, de aquellos componentes indeseables que lo van contaminando progresivamente.

En instalaciones existentes, puede haber dificultades por falta de espacio para ubicar nuevas cubas de enjuague que permitan la recuperación del arrastre; en ocasiones, esto puede soslayarse cambiando la función de alguna cuba; por ejemplo, si el nivel de arrastre es importante, con lo que su recuperación es prioritaria, en el caso de disponer de enjuagues dobles, es recomendable convertir la primera posición en un enjuague estanco de recuperación y la segunda en un enjuague simple; el estudio detallado de cada caso permitirá tomar este tipo de decisiones.

En el anexo se facilita una metodología para calcular aproximadamente el rango de evaporación de un baño, en función de su densidad, temperatura y superficie.

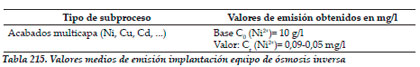

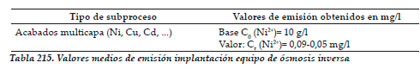

La siguiente tabla recoge los valores medios de emisión, para un enjuague simple tras la implantación de un equipo de ósmosis inversa, para diferentes grupos de subprocesos:

|

|

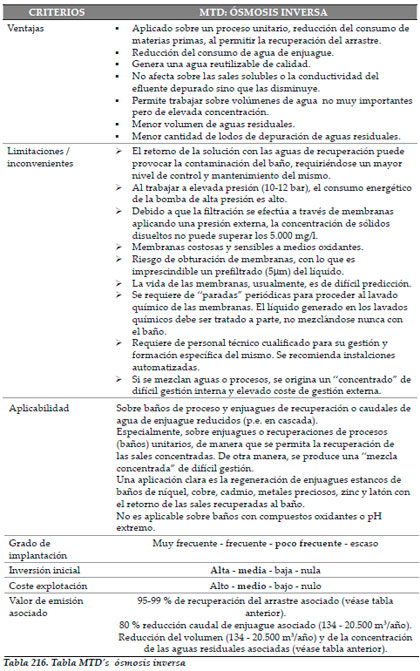

4.9.7 Ósmosis inversa en recuperación del arrastre

Una de las aplicaciones más comunes de la ósmosis inversa para recuperar el arrastre es la reutilización de las sales de los baños y del agua de enjuague, en un proceso de niquelado electrolítico; por un lado, el equipo produce una agua que puede retornarse en circuito cerrado al propio enjuague y, por el otro, un concentrado de sales de níquel que puede retornarse al propio baño de proceso. De esta manera, se consigue el ahorro de sales de níquel y de otros componentes del baño, reduciéndose su aportación a la planta depuradora de aguas residuales; también se consigue reducir el consumo de agua de enjuague. Como término medio, es posible recuperar del orden del 90-97 % de sales de níquel. Para otros metales, los niveles de recuperación medios se sitúan entorno al 90 %.

Es fundamental tener en cuenta, una vez más, la posible contaminación del baño de proceso al reintroducir componentes indeseados o de degradación; por ello, el control y mantenimiento del baño se deberá incrementar de forma sustancial; de lo contrario, el riesgo de contaminación del baño es muy alto. Otro de los inconvenientes de la técnica, es que no puede recuperar todas las sales al mismo rango, por ejemplo, el ácido bórico; por ello, el control de las concentraciones del baño se hace indispensable.

Además del caso del níquel electrolítico, tal vez el más habitual, es posible aplicar esta técnica sobre otros procesos tales como el latonado, cobreado, plateado, zincado, etc. Por el contrario, la técnica no es adecuada para soluciones con una elevada concentración de compuestos oxidantes, tales como el ácido crómico, ácido nítrico, decapados de peroxi-sulfúrico, etc., o para aguas con un pH extremo. Tampoco es útil para compuestos orgánicos no ionizados, por lo que es necesario un pre-filtrado con carbón activo en la mayoría de los casos. La presencia de sólidos en suspensión es un problema a la técnica ya que tapona los poros de las membranas; en todos los casos es necesario un pre-filtrado de 5 μm.

El rango de recuperación de arrastre con sistemas por membranas, oscila entre el 80-99 %. De todas formas, las técnicas de membrana vistas (electrodiálisis y ósmosis inversa) presentan dificultades técnicas importantes a la hora de utilizarse para concentrar las aguas de enjuague, además del importante coste de la inversión inicial. Por ello, ambas técnicas no se aplican en la práctica.

Así tenemos que, en aquellos casos en los que el baño de proceso trabaje a cierta temperatura y tenga lugar el fenómeno de la evaporación, es recomendable ubicar sistemas de enjuague estancos de recuperación, o sistemas por niebla o aspersión encima del propio baño; además, en este último caso, con este sistema, se detiene el ataque del baño remanente sobre la pieza durante el escurrido, toda vez que se devuelve al baño la solución adherida. Para que el sistema sea efectivo, deberá tenerse en cuenta la calidad del agua empleada y ajustar el volumen de la niebla para que compense las pérdidas por evaporación del baño. Recordamos, para los casos de retorno de solución al baño, la necesidad de llevar a cabo un control y un mantenimiento preventivo del mismo, al reducirse el factor de dilución, producido por el arrastre, de aquellos componentes indeseables que lo van contaminando progresivamente.

En instalaciones existentes, puede haber dificultades por falta de espacio para ubicar nuevas cubas de enjuague que permitan la recuperación del arrastre; en ocasiones, esto puede soslayarse cambiando la función de alguna cuba; por ejemplo, si el nivel de arrastre es importante, con lo que su recuperación es prioritaria, en el caso de disponer de enjuagues dobles, es recomendable convertir la primera posición en un enjuague estanco de recuperación y la segunda en un enjuague simple; el estudio detallado de cada caso permitirá tomar este tipo de decisiones.

En el anexo se facilita una metodología para calcular aproximadamente el rango de evaporación de un baño, en función de su densidad, temperatura y superficie.

La siguiente tabla recoge los valores medios de emisión, para un enjuague simple tras la implantación de un equipo de ósmosis inversa, para diferentes grupos de subprocesos:

|

|

4.10 REGENERACIÓN Y REUTILIZACIÓN DEL AGUA DE ENJUAGUE

Existen diferentes técnicas para reutilizar el agua de enjuague, con mayor o menor nivel de inversión y rendimiento. A continuación, pasamos a describirlas.

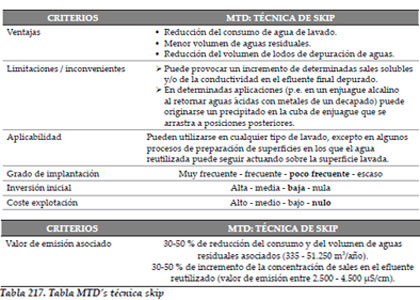

4.10.1 Técnica de skip

Ya se ha descrito parcialmente. Uno de los sistemas más sencillos que, en determinados casos, puede emplearse para disminuir el consumo de agua es la denominada “Técnica de skip”. Esta técnica consiste en utilizar un mismo caudal de enjuague para diferentes operaciones de enjuague que, químicamente sean compatibles o sirvan para neutralizar la pieza antes de entrar en el siguiente baño de proceso. Por ejemplo, es posible utilizar un enjuague posterior a una etapa de decapado ácido como enjuague previo a otro baño ácido que sean químicamente compatible, o bien utilizar las aguas de ese decapado ácido como aguas de enjuague posteriores a un desengrase alcalino previo al decapado.

Con esta simple medida, es posible reducir el número de entradas de agua de enjuague, consiguiéndose una reducción del consumo de agua, así como neutralizar en parte las aguas del lavado previo al baño.

Para poder aplicar esta técnica de forma coherente, es necesario que los arrastres puedan minimizarse suficientemente, ya que el agua que entra en la segunda posición de enjuague vendrá contaminada con el arrastre del baño anterior; en caso contrario, el efecto pretendido con la técnica puede quedar devaluado por el incremento del arrastre de la segunda posición de enjuague.

Otro factor a tener en cuenta para la posible aplicación de esta técnica es el riesgo de formación de precipitaciones que acabarían contaminando la cuba de enjuague en cuestión, así como el incremento en la conductividad por un mayor incremento relativo de sales.

Si puede implantarse, esta técnica permite eliminar el consumo de agua en una de las posiciones de enjuague, con el ahorro añadido en depuración de aguas y gestión de lodos residuales. Por ello, el valor asociado de reducción del consumo de agua entre las dos posiciones de enjuague estará entre el 30-50 %.

|

4.10.2 Resinas de intercambio iónico en la regeneración del agua de enjuague

El sistema consiste en hacer pasar las aguas por unas columnas con resinas intercambiadoras de cationes, por hidrogeniones (H+), y aniones por hidroxilos (OH-), retornando un agua con una elevada calidad por su bajo contenido en iones. El sistema retorna el agua a la cuba de enjuague puesto que el diseño de la instalación funciona en circuito cerrado.

Los enjuagues recirculados con resinas de intercambio iónico, según la operación a la que se destinen, pueden trabajar durante largo tiempo, a conductividades inferiores a 50 μS/cm, en incluso, por debajo de 5 μS/cm si se trata de enjuagues finales.

No es adecuado su uso en presencia de agente