Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 11

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

4.8 TÉCNICAS DE ENJUAGUE

Como se ha dicho en repetidas ocasiones, las necesidades de enjuague están directamente relacionadas con el nivel de arrastre producido por las piezas al pasar de una cuba a otra. En esencia, como ya se ha mencionado, se enjuaga para evitar la contaminación cruzada entre baños y para evitar la acción prolongada de los electrolitos sobre la superficie de las piezas, lo que supondría su deterioro o pasivación.

Por ello si, como se ha dicho, el arrastre es un concepto fundamental a tener en cuenta por su generación de emisiones contaminantes, el enjuague (o la necesidad de lavado) no lo es menos. Los objetivos en cuanto a las alternativas de enjuague son, por tanto, dos:

- Controlar el arrastre de baño producido a los enjuagues.

- Minimizar el consumo de agua.

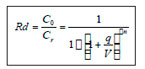

Tal y como venimos diciendo, existe una relación directa entre arrastre y caudal de enjuague (o, lo que es lo mismo, necesidad o calidad de enjuague); esto es, cuantas veces hay que diluir en un enjuague determinada especie química de un baño para evitar la contaminación de otros baños o su acción sobre la superficie de la pieza. Como hemos visto, a esa necesidad de enjuague la denominamos, entre otros, “Razón de dilución” y la hemos designado por Rd. Entre los diversos factores a tener en cuenta, relacionados en un enjuague, cabe destacar los siguientes:

- Q= caudal de agua de enjuague (l/h).

- S= superficie tratada (dm2/h).

- q= arrastre por unidad de superficie o tiempo (l/m2ó l/h).

- Co= concentración del baño de proceso (g/l).

- Cr= concentración final máxima aceptable en el enjuague (g/l).

- K= constante de rendimiento de enjuague.

Con todos estos factores, las relaciones que se establecen en cualquier operación de enjuague son:

|

|

A efectos prácticos, podemos suponer que la constante de rendimiento de enjuague es 1 y referir la expresión a unidad de superficie tratada; de esta manera, K y S quedan incorporadas en la expresión. Estas relaciones, las hemos definido en el capítulo correspondiente a la descripción del consumo de agua, según la siguiente expresión:

|

donde:

Rd = razón de dilución (calidad de enjuague requerida) es constante para cada caso

De todos estos factores, son invariables (constantes) la concentración inicial del baño y la razón de dilución. Los otros parámetros (arrastre, concentración media en el enjuague y caudal de enjuague) son variables (van a depender, por ejemplo, del trabajo realizado) y también están interrelacionados.

La cuestión básica de todo esto es que el arrastre (q) sea eliminado de la cuba de enjuague por un caudal de agua (Q) que evite que la razón de dilución (Rd) esté por debajo de su nivel adecuado.

Por tanto, si tenemos que q es el caudal de arrastre y Q es el caudal de enjuague, podemos afirmar que:

- q C0 es la cantidad de productos que entran en el enjuague con el arrastre, y

- Q Cr es la cantidad evacuada por el enjuague que se convierte en agua residual

Por tanto, al tratarse de un sistema en equilibrio dinámico, tenemos que:

|

|

Es decir:

|

|

Q (caudal de enjuague) = q (arrastre)* Rd (razón de dilución)

Razón de dilución o calidad de enjuague (Rd) = Caudal de enjuague (Q) / arrastre (q).

La consecuencia –importante- que se deriva de todo esto es que aumentar el caudal de enjuague no es el único medio disponible para mejorar la calidad del enjuague. También se consigue reducir el caudal de enjuague disminuyendo el arrastre.

De hecho, debemos definir un enjuague eficiente aquel en el que se lava respetando las calidades de enjuague definidas o impuestas por el proceso, con la mínima cantidad de agua (independientemente de límites en su consumo).

Por tanto, técnicamente, podemos reducir el consumo de agua, manteniendo el mismo nivel de calidad de enjuague (Rd), es decir de dilución, por dos vías:

- Disminución del caudal de arrastre (q);

- Disminución del caudal de enjuague (Q) modificando la estructura del sistema de enjuague.

La calidad de enjuague (Rd) es inversamente proporcional a la concentración del baño y a la carga de trabajo procesada (arrastre); si mantenemos el caudal de enjuague constante, cuanto más concentrado el baño, como consecuencia del arrastre, menor calidad de enjuague y, cuanto más carga de trabajo y/o superficie tratada, también por el mismo motivo, se reduce la calidad del enjuague. Si consideramos que la composición y concentración del baño es constante, la única variable que afectará a la calidad del enjuague es la carga de trabajo (geometría de las piezas, prácticas profesionales, etc.), como consecuencia del arrastre producido.

Por ello, para mantener la calidad de enjuague, deberá ajustarse el caudal de enjuague de forma adecuada, según el proceso desarrollado, esto es, según el arrastre producido. En instalaciones que funcionan para terceros, con series predominantemente cortas, este aspecto es especialmente difícil de conseguir aunque no menos importante.

Es fundamental, por ello, ser capaces de calcular la concentración de contaminantes máxima admisible en una cuba de enjuague ya que ello determinará la efectividad de la operación de enjuague (en el anexo se detallan algunos sistemas para determinar el caudal de enjuague en función de la razón de dilución o calidad de enjuague).

Por este motivo, las tablas que existen sobre calidad de enjuague y caudales necesarios para cada grupo de procesos, facilitan márgenes de calidad muy amplios; lo ideal, sería conseguir monitorizar en continuo las necesidades de agua, en función de la evolución en la calidad de enjuague, por ejemplo, controlando la conductividad, los cloruros, algún metal, etc., regulando automáticamente la entrada de agua según un valor prefijado. Pero esto no siempre es posible, teniendo que regularse el consumo de agua en función de las necesidades, según la experiencia acumulada.

De todo esto, lo importante es:

- Establecer, empíricamente, los diversos valores de arrastre producidos según las piezas tratadas mayormente,

- Determinar la calidad de enjuague necesaria para cada operación de lavado

- Ajustar el caudal de enjuague según lo anterior, con lo cual éste será variable, en función del arrastre producido,

- Implantar, en la medida de lo posible, estructuras y sistemas de enjuague que reduzcan el caudal necesario, siempre y cuando no supongan un incremento en la concentración de determinadas sales o de la conductividad del efluente vertido.

En ocasiones, implantar estructuras de enjuague mediante múltiples cubas, no será factible por diversos aspectos:

- Falta de suficiente espacio en la línea, o en la nave

- Mayor alargamiento del tiempo del proceso, con la consiguiente pérdida de producción, aspecto especialmente relevante en líneas manuales

- Problemas de pasivación por exceso de lavado en según qué baños

- Problemas de conductividad en el efluente final vertido, ya que la primera posición de enjuague, la que se vierte, alcanzará mayor concentración que las posteriores. En estos casos, para reducir el consumo de agua es preferible reducir el arrastre como medida prioritaria.

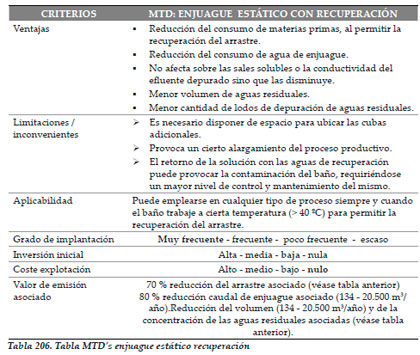

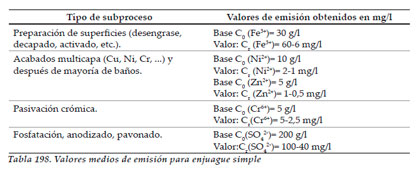

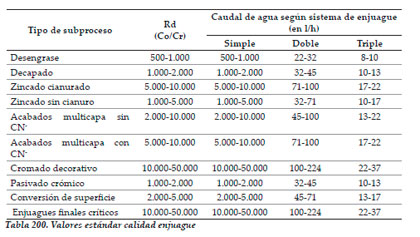

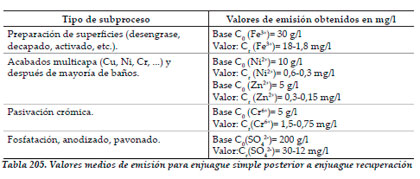

La siguiente tabla recoge los valores medios de calidad de enjuague (Rd) para los diferentes grupos de subprocesos si bien para determinados casos los valores pueden diferir de los que se citan a continuación, debiendo recalcularse consecuentemente los valores de calidad de enjuage obtenidos, teniendo en cuenta, además, la concentración inicial del baño de proceso:

|

donde:

C0: concentración inicial en el baño.

Cr: concentración final en el enjuague ( = Valor de emision asociado).

Veamos, a continuación, cómo se puede reducir el consumo de agua de enjuague, optimizando el sistema de cubas de lavado. Para ello, como punto de referencia, es necesario establecer las condiciones que se dan en un enjuague simple (una única cuba de lavado después de un baño de proceso).

En todas las fórmulas que se exponen a continuación, se supone que la mezcla del arrastre en el agua es completa y prácticamente instantánea (aspecto éste que no siempre es cierto), por lo que, en todos los casos 10, se recomienda:

- Agitación vigorosa del enjuague con aire, si no provoca excesiva espuma del arrastre de los tensioactivos de la cuba precedente;

- Introducir el agua limpia por el fondo de la cuba;

- Fijar la salida del agua sucia en el extremo opuesto al de la entrada.

Como venimos indicando repetidamente debido a su importancia, un aspecto muy significativo a tener en cuenta es que, reducir el consumo de agua de proceso mediante la optimización de los sistemas de enjuague implica, forzosamente, un aumento de la concentración en sales de difícil precipitación (y, por tanto, de la conductividad) en el efluente final. Por este motivo, será necesario estudiar en cada caso concreto las posibilidades de reducción del caudal en relación a los niveles de vertido para las diferentes sales y conductividad. En caso necesario, deberá optarse por otras técnicas para reducir el consumo de agua, sin que ello suponga un incremento de la concentración de sales en el efluente generado, como pueden ser las técnicas de reducción o recuperación del arratre.

Veamos, a continuación, las diversas técnicas de enjuague disponibles y su eficacia en cuanto a la reducción del consumo de agua. Los cálculos que se aportan a continuación son teóricos para un determinado tipo de piezas, suponiéndose unos valores de arrastre y razón de dilución que no tiene porqué coincidir con la realidad de cada empresa.

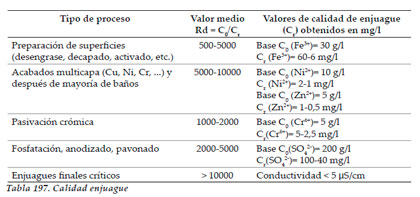

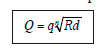

4.8.1 Enjuague simple

En este caso, como ya hemos visto, el caudal de agua necesario para mantener determinada razón de dilución viene expresado por:

Q=qRd

donde:

Q = caudal de agua de enjuague (l/h).

q = arrastre (l/h).

Rd = razón de dilución (calidad de enjuague requerida).

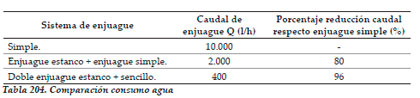

Con este sistema de enjuague, en general, se requieren grandes caudales de enjuague para mantener la razón de dilución. Más adelante, se detalla una tabla comparativa con los caudales necesarios en función del sistema de enjuague.

|

La siguiente tabla recoge los valores medios de emisión, para enjuagues simples, para diferentes grupos de subprocesos:

|

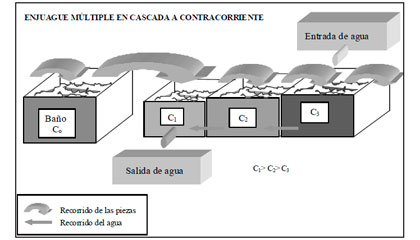

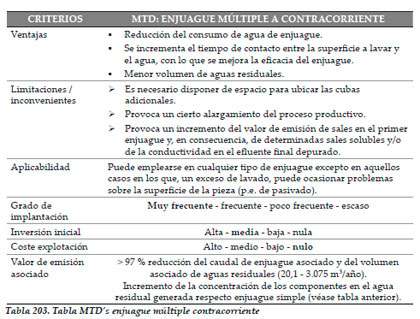

4.8.2 Enjuague múltiple en cascada a contracorriente

Los sistemas de enjuague múltiples son los más adecuados para reducir el consumo de agua, manteniendo la calidad de enjuague requerida. Valores de reducción en el consumo de agua, respecto a enjuagues simples, del orden del 95 % o superiores, son fácilmente alcanzables con esta técnica.

Entre los diferentes sistemas múltiples, son más aconsejables aquellos que funcionan en cascada a contracorriente, tal y como veremos a continuación.

El sistema consiste en hacer entrar agua limpia por la última posición del enjuague y hacerla pasar en cascada hasta la primera cuba, desde donde el agua se vierte (o, si es factible, se recupera devolviéndola al baño de proceso para compensar las pérdidas por evaporación). El sentido de las piezas es contrario al de la entrada de agua; por ello, el sistema se denomina “en cascada a contracorriente”.

En este caso, el caudal de agua necesario viene dado por la siguiente expresión:

|

donde n corresponde al número de cubas conectadas en el sistema.

Como puede deducirse de aplicar la expresión, el caudal de agua se reduce en picado, a medida que se incrementa el número de cubas interconectadas.

El esquema de funcionamiento es el siguiente:

Ilustración 34. Enjuague múltiple en cascada a contracorriente |

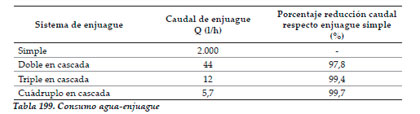

En la tabla siguiente, a modo de ejemplo comparativo, se facilitan algunos consumos de agua, en función del número de cubas conectadas en cascada a contracorriente:

|

Suponiendo:

arrastre (q) = 1 l/h.

razón de dilución (Rd) = 2000.

Como puede deducirse de la tabla, en el caso de enjuagues múltiples en cascada a contracorriente, el caudal de enjuague se reduce drásticamente entre la primera y segunda posición de enjuague. Con lo que, habitualmente, se consiguen suficientes reducciones del caudal de enjuague con solo dos posiciones de lavado.

Con cubas adicionales, esta reducción no es tan importante pero puede ser necesaria para aquellos casos en los que la primera posición de enjuague se retorne al baño, como medida de recuperación del arrastre, o para baños de proceso con una elevada viscosidad (p.e. cromado). Debido a las necesidades de espacio que el sistema requiere y a la mayor duración del proceso productivo, sobre todo en instalaciones manuales, no es muy habitual este sistema con más de 2-3 cubas de enjuague.

El retorno del enjuague al baño de proceso es aplicable, como ya se ha visto anteriormente, si las pérdidas por evaporación del baño pueden ser compensadas por las aportaciones del primer enjuague. Para poder alcanzar una tecnología de este tipo, tendente hacia un vertido cero en esas posiciones de enjuague, es fundamental estudiar, caso por caso:

- El rango de evaporación del baño y las posibilidades de aumentarlo;

- La máxima calidad de enjuague requerida (y, por tanto, el caudal de renovación), ya que estaremos limitados por el factor anterior;

- Las posibilidades reales de ubicar múltiples cubas y su efecto sobre la producción, sobretodo en líneas manuales.

En la mayoría de los casos, como decimos, debido al porcentaje de reducción que se obtiene sobre el caudal de agua, es suficiente estructuras de enjuagues dobles -o triples-.

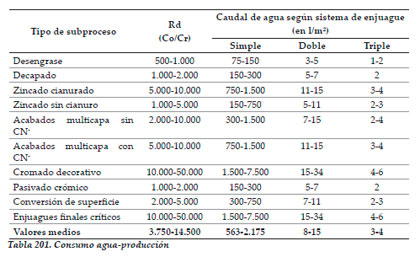

A continuación, se facilitan algunos ejemplos estándar de calidad de enjuague y de caudales de agua, por posición de enjuague; estos caudales se detallan según la estructura de enjuague de la línea:

|

Suponiendo:

arrastre estándar (q): 0,15 l/m2.

producción: 6,7 m2/h.

arrastre producido (q’): 1 l/h (arrastre por unidad de tiempo según producción).

Si estos mismos valores de producción y arrastre los referimos a consumo de agua por metro cuadrado procesado, para este caso concreto, tendremos:

|

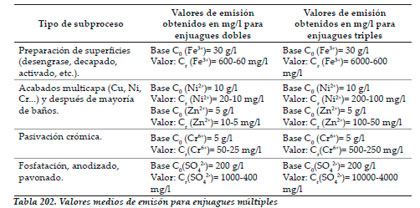

La siguiente tabla recoge los valores medios de emisión, para enjuagues múltiples en cascada, para los diferentes grupos de subprocesos:

|

Como conclusión, podemos establecer que, en general, los sistemas de enjuague simples tienen unas elevadas necesidades de consumo de agua mientras que, ese consumo se reduce extraordinariamente, para los sistemas de enjuague doble y triple. En contrapartida, estos sistemas de enjuague incrementan la concentración del efluente generado.

Como que el caudal de arrastre (q) variará cada vez con el tipo de piezas a procesar, como ya se ha dicho, siendo este aspecto de especial importancia cuando se trabaja para terceros por la gran variedad de piezas a tratar, el sistema se encuentra con la limitación del conocimiento del arrastre concreto; por ello, en la mayoría de instalaciones, puede ajustarse el caudal de renovación con un cierto margen de maniobra, para amortiguar los diferentes caudales de arrastre que se producen.

Es importante recordar que, con el sistema de enjuagues en cascada a contracorriente, se consigue reducir el consumo de agua manteniendo la misma calidad de enjuague (Rd). En ocasiones, encontramos instalaciones con este tipo de estructuras de enjuague y, en contrapartida, con caudales de renovación muy superiores a los necesarios, siendo más cercanos a los de un enjuague simple.

Otros aspecto de mucha importancia para el sector, en relación a estas técnicas es que, con estos sistemas de enjuague se consigue reducir mucho el caudal de enjuague y, en contrapartida, se puede incrementar la conductividad del efluente; esto es así porque, por definición, se mantiene constante la calidad del enjuague de la última posición de enjuague conectada, con lo que las posiciones anteriores tienen aumentada su concentración con respecto a un enjuague simple; esto es, la concentración en sales solubles de difícil precipitación y la conductividad del vertido son incrementadas.

Otro sistema de enjuagues múltiples que existe es el enjuague múltiple en paralelo; en este caso el espacio ocupado por las cubas es el mismo al caso descrito y los caudales de enjuague son mayores

|

4.8.3 Enjuague químico

Otra técnica empleada en situaciones muy específicas es la del enjuague químico. La técnica consiste en combinar el proceso de lavado de la pieza y, a la vez, el tratamiento químico de algún componente que llegue desde el baño por efecto del arrastre. De esta manera, además de realizar un primer enjuague de la pieza, se ayuda a tratar algún contaminante antes de que llegue a la planta de depuración de aguas. Tras el proceso de enjuague químico, puede ser necesario realizar otra operación de lavado antes de entrar en un nuevo baño. Algunos ejemplos de este tipo de enjuague los encontramos en:

- Enjuagues con hipoclorito sódico para realizar una pre-oxidación de cianuros;

- Enjuagues con bisulfito (o hidrosulfito) sódico, para reducir el cromo hexavalente en baños de cromado;

Evidentemente, a pesar del enjuague químico, será necesario el tratamiento posterior de los contaminantes en planta depuradora; la aplicación de este tipo de enjuague deberá estudiarse muy en detalle, no sólo teniendo en cuenta los componentes a tratar procedentes del baño previo, sino también el grado de compatibilidad de dicho tratamiento con las características del baño posterior, ya que las necesidades de enjuague podrían ser muy importantes.

Esta técnica no implica ningún valor de emisión asociado, al tratarse de un enjuague estático.

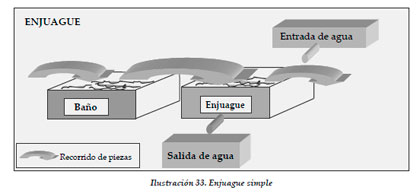

4.8.4 Enjuague estático

El sistema consiste en ubicar uno o más enjuagues estáticos después del baño, esto es, sin aportación en continuo de agua; periódicamente, (se recomienda diariamente) debe procederse a vaciar la primera posición de enjuague y rellenarla con el contenido de la segunda y ésta con la de la tercera, y así sucesivamente. El volumen vaciado del primer enjuague, el más concentrado, se almacena en un depósito y, si es posible, puede emplearse para compensar las pérdidas por evaporación del baño (si éste trabaja a > 40 ºC).

Debido a que retiene buena parte del arrastre del baño de proceso, además de reducir el consumo de agua en enjuagues posteriores, permite la recuperación del arrastre. Por lo general, mediante esta técnica, el valor de emisión asociado a la reducción del arrastre se sitúa alrededor del 70 %, dependiendo de la capacidad de devolución de líquido recuperado al baño original.

Los valores de concentración que se alcanzan con este enjuague, dependiendo de la temperatura de evaporación del baño, suelen situarse entre el 10-20 % de la concentración del baño. Ello se traduce, en unas necesidades de consumo de agua del enjuague siguiente del orden del 80 % inferiores (1/5) a las que habría sin la cuba de recuperación. Esta técnica es especialmente recomendada cuando, la implantación de enjuagues múltiples en cascada, puede suponer un incremento excesivo de la concentración de sales de difícil precipitación en el efluente vertido y, por tanto, un incremento excesivo de la conductividad.

Esta recuperación del arrastre, será superior si, como hemos dicho, la evaporación del baño es mayor (el baño trabaja a mayor temperatura) o, si hay más de un enjuague estanco.

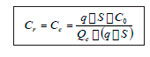

En este caso, la expresión que relaciona los diversos aspectos implicados es:

|

|

donde:

q= arrastre por unidad de superficie (l/m2).

Co= concentración del baño de proceso (g/l).

Cr= concentración final máxima aceptable en el enjuague (g/l).

V= volumen de la cuba (l).

De esta manera, también podemos aplicar la expresión para determinar la calidad de enjuague aceptable (Rd):

|

En la tabla siguiente se expone un ejemplo comparativo de la utilización de un enjuague simple, estanco de recuperación + simple y doble estanco + simple:

|

Suponiendo:

arrastre (q) = 10 l/h

razón de dilución (Rd) = 1000

Este sistema, a diferencia del anterior, tiene el inconveniente que va empeorando progresivamente la calidad de los enjuagues, hasta que se produce el vaciado del primero y el trasvase y reposición con agua limpia del último. Por ello, se recomienda realizar esta operación diariamente o, mejor aún, de forma automática en continuo.

De hecho, la concentración de equilibrio que se alcanza al cabo del tiempo viene dada por:

|

donde:

Cr=Ce= concentración de equilibrio (g/l).

q= arrastre (l/h).

S= superficie tratada (m2/h).

Qe= caudal de agua que se aporta a la cuba (l/h) por pérdidas por evaporación.

C0= concentración del baño (g/l).

Al tratarse de un enjuague sin renovación del agua, es importante aplicar algún tipo de agitación del agua para mejorar la eficacia de lavado; esta medida no es necesaria para instalaciones a tambor, en los que el movimiento del agua es producido por el propio tambor al entrar en la cuba.

A diferencia del enjuague múltiple en cascada, en el que existe un vertido de agua, el uso de enjuagues estancos de recuperación también permite reducir mucho el caudal de enjuague (aunque no tanto) y, en contrapartida, no produce aumentos de concentración en las sales o conductividad del efluente; esto es debido a que, además de reducir el caudal de enjuague, este tipo de lavado reduce mucho el caudal de arrastre, siendo éste el responsable de la aportación de contaminantes (y de sales) al agua de lavado. Como se ha dicho, una limitación de este tipo de enjuagues son aquellos baños en los que la evaporación no es significativa.

Como ya se ha dicho anteriormente, todos los sistemas y técnicas que se traduzcan en una reducción o recuperación del arrastre, suponen un mayor control y mantenimiento del baño.

La siguiente tabla recoge los valores medios de emisión, para un enjuague simple posterior al enjuague de recuperación, para los diferentes grupos de subprocesos:

|

|

|

4.8.4.1 Enjuague estático múltiple con enjuague recirculado

En el caso de caudales de arrastre elevados es recomendable la implantación de un enjuague múltiple tal y como se describe a continuación.

Se ubican dos o más enjuagues estáticos de recuperación, procediéndose a devolver al baño lo que permita por evaporación, y, a continuación, se enjuaga en una tercera cuba que se encuentra recirculada con resinas de intercambio iónico, en circuito cerrado.

Para que el sistema funcione eficazmente es importante mantener el rango de retorno de líquido procedente de la primera cuba de enjuague estático hacia el baño, compensado de esta manera las pérdidas por evaporación. Del segundo enjuague se compensa el volumen extraído al primero y se añade agua limpia para compensar el nivel del segundo. Como que las resinas empleadas retienen todo tipo de iones, si se pretende alargar su duración entre regeneraciones, es recomendable llenar las cubas de enjuague con agua desmineralizada.

Este mismo sistema, puede alcanzarse devolviendo en continuo el agua de la primera cuba al baño; en el caso de que el rango de evaporación no sea muy elevado, puede conseguirse el circuito cerrado incorporando una tercera, o cuarta, cuba de enjuague conectada en cascada, si es posible. Esta técnica es viable para cualquier proceso que trabaje a cierta temperatura en el que se pretende alcanzar un “vertido cero” de esas aguas, siempre y cuando sea técnicamente posible, por cuanto podría ser un punto de contaminación de tipo orgánico o metálico del baño. En este caso, no existe valor de emisión asociado.

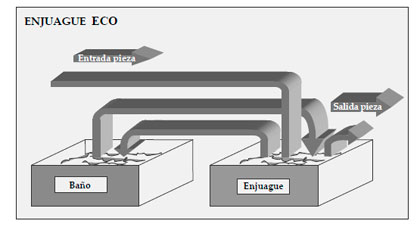

4.8.5 Enjuague tipo eco

El enjuague tipo ECO es también un enjuague estanco en el que las piezas son sumergidas antes y después del tratamiento en el baño correspondiente. No debe vaciarse nunca (ni parcialmente) ya que, con el movimiento de entrada y salida de piezas antes y después del baño su concentración se estabiliza a la mitad de la del baño.

El esquema de funcionamiento es el siguiente:

Ilustración 35. Enjuague ECO |

De esta manera, se consigue una recuperación del