Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 02

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

2.4 Tratamientos de superficie aplicados

2.4.1 Tratamientos electrolíticos principales

Tal y como se ha indicado en el presente capítulo los procesos electrolíticos pueden modificar la superficie por conversión química de ésta o por deposición de un metal, en ambos casos esta modificación le conferirá las propiedades anticorrosivas, decorativas o funcionales deseadas.

Un proceso electrolítico requiere:

- solución electrolítica

- electrodos conductores

- corriente eléctrica.

El esquema general de un proceso electrolítico puede representarse:

|

El mecanismo de recubrimiento electrolítico consiste en sumergir la superficie a tratar en un electrolito que posee los iones del metal a depositar, la pieza a recubrir constituye el cátodo de la cubeta electrolítica. El ánodo está formado por piezas de gran pureza del metal de deposición cuya misión es manterner constante la concentración de los iones metálicos en el electrolito.

En los procesos electrolíticos de modificación, la superficie es igualmente sumergida en un electrolito actuando en este caso como ánodo y utilizándose como cátodo un metal inerte cuya función es la de cerrar el circuito electrolítico.

Los procesos electrolíticos descritos en el presente capítulo son:

- Cincado

- Cadmiado

- Niquelado

- Cobreado

- Latonado y acabados en bronce

- Cromo duro y decorativo

- Estañado

- Metales preciosos

- Fabricación de circuitos impresos

- Metalizado de plástico

- Anodizado de aluminio

- Electropulido

- Tratamiento de fleje en continuo

2.4.1.1 Cincado

El recubrimiento de piezas con cinc requiere un post-tratamiento que asegure la protección de las mismas frente a la corrosión, así por ejemplo, habitualmente, tras el proceso de cincado de piezas se procede a pasivarlas con soluciones de cromo hexavalente o trivalente.

cinc ácido

Este tipo de cinc se utiliza para aquellas piezas que requieran un tratamiento anticorrosivo con una baja distribución del metal y un acabado brillante.

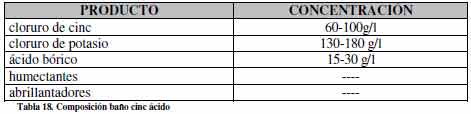

La formulación del baño es la siguiente:

|

Las condiciones de trabajo de esta formulación son las siguientes:

|

Si el voltaje supera los 12-15 V ataca el titanio de las cestas anódicas.

Aspectos ambientales

|

cinc alcalino

De igual manera que el cinc cianurado, este tipo de recubrimiento se utiliza en piezas metálicas en las que se debe aportar una resistencia a la corrosión, con una mejor distribución del metal que el cinc cianurado.

Este proceso requiere una mejor etapa de pre-tratamiento (limpieza piezas) que en el caso de cinc cianurado.

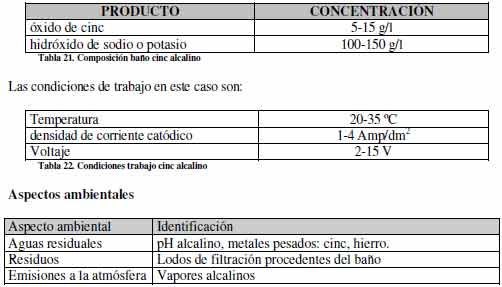

La formulación del baño es la siguiente:

|

|

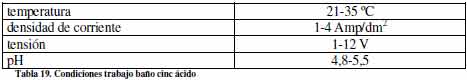

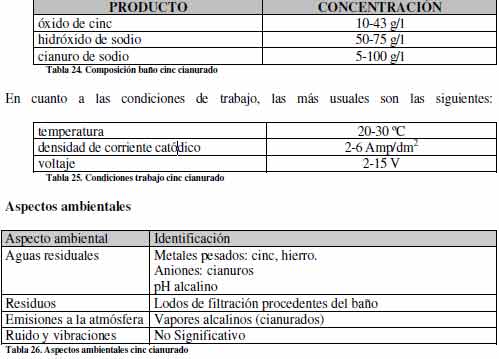

cinc cianurado

Este tipo de cincado no precisa de un proceso de desengrase tan exigente como en el caso anterior. Este proceso es cada vez menos utilizado, por su problemática ambiental y gracias a las buenas prestaciones de los dos baños de cincado alternativos.

La formulación del baño es la siguiente:

|

Las aleaciones de cinc también aportan una gran resistencia a la corrosión, siendo utilizadas en el sector de la automoción.

Las principales aleaciones utilizadas son:

- cinc-hierro (<1% Fe)

- cinc-cobalto (<3% Co)

- cinc-níquel (<15% Ni)

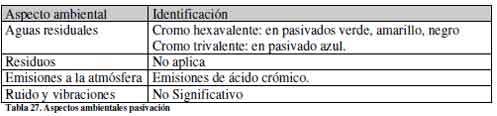

Una vez finalizado el proceso de cincado, para incrementar la resistencia a la corrosión, las piezas son sometidas a un proceso de pasivación crómica o cromatizado. Esta pasivación puede ser de cuatro tipos:

- pasivación azul (resistencia a la corrosión baja)

- pasivación verde (alta resistencia a la corrosión)

- pasivación amarilla (resistencia a la corrosión similar a la verde)

- pasivación negra (resistencia de tipo mediana)

La composición de estos baños está descrita en el apartado 2.4.3.1 del presente documento.

En la actualidad se continúa utilizando el cromo hexavalente en las formulaciones para la pasivación.

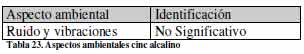

Aspectos ambientales

|

2.4.1.2 Cadmiado

El cadmio se utiliza para la protección de aleaciones de acero, aluminio o titanio. Este tipo de recubrimiento es más resistente que el de cinc, pero debido a su toxicidad se ha restringido en algunos usos.

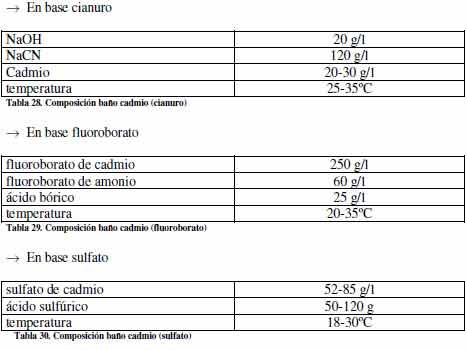

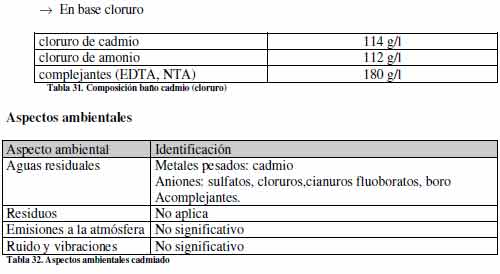

Los electrolitos pueden estar formados por:

|

|

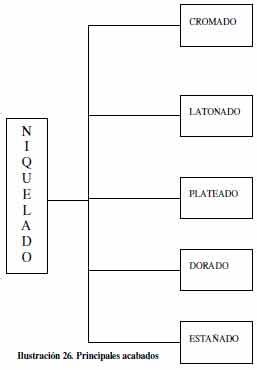

2.4.1.3 Niquelado

En el sector de tratamiento de superficies se llevan a cabo un gran número de acabados anticorrosivos y decorativos. En gran parte de ellos, previo al acabado final, se proporciona una subcapa de níquel que favorece la resistencia a la corrosión y la posterior electrodeposición del metal que ofrecerá el acabado final. El niquelado se utiliza normalmente como subcapa para tratar hierro, aluminio y sus aleaciones, latón, cobre, cinc y sus aleaciones.

En el siguiente esquema se resumen los principales baños de subcapas y acabados:

|

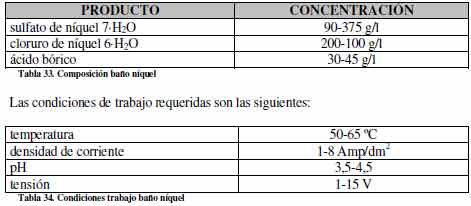

A continuación se detalla la formulación básica de un baño de níquel. Este baño es denominado Níquel Watts:

|

Este tipo de baño opera sin aditivos, aunque en ocasiones se adicionan agentes humectantes para reducir la generación de burbujas de aire en la superficie del baño. Sin embargo, en este baño pueden añadirse aditivos orgánicos que modifiquen la estructura del níquel y, por lo tanto la apariencia final (brillante, semi-brillante, satinado).

También encontramos otro tipo de baño similar a la composición indicada en la tabla anterior, exento de cloruro de níquel. Este tipo de formulación se utiliza en aquellos casos en los que se debe depositar níquel, con la ayuda de ánodos, en grandes e inaccesibles cavidades que presenta la pieza a recubrir.

Otro tipo de baños utilizados en el proceso de niquelado, son los siguientes:

- Níquel Wood

La composición del baño es la siguiente:

|

A continuación se detalla la formulación básica de un baño de níquel. Este baño es denominado Níquel Watts:

|

Este tipo de baño opera sin aditivos, aunque en ocasiones se adicionan agentes humectantes para reducir la generación de burbujas de aire en la superficie del baño. Sin embargo, en este baño pueden añadirse aditivos orgánicos que modifiquen la estructura del níquel y, por lo tanto la apariencia final (brillante, semi-brillante, satinado).

También encontramos otro tipo de baño similar a la composición indicada en la tabla anterior, exento de cloruro de níquel. Este tipo de formulación se utiliza en aquellos casos en los que se debe depositar níquel, con la ayuda de ánodos, en grandes e inaccesibles cavidades que presenta la pieza a recubrir.

Otro tipo de baños utilizados en el proceso de niquelado, son los siguientes:

- Níquel Wood

La composición del baño es la siguiente:

|

- cinc-níquel, cada vez más utilizado puesto que incrementa hasta 10 veces la protección a la corrosión que aportar el cinc puro:

Base alcalina:

|

- Electroconformado.

El electroconformado es la producción o reproducción de piezas por electrodeposición sobre un mandril o modelo que es posteriormente separado. Este proceso se utiliza mayoritariamente, en la fabricación de discos compactos, DVD’s, hologramas y en cilindros de impresión.

Las soluciones de estos baños se basan en:

|

En este caso los baños tampoco usan aditivos, tan solo agentes humectantes. Sin embargo se pueden adicionar componentes orgánicos (naftaleno, sacarina, ácido tri-sulfónico) para mejorar la deposición.

|

2.4.1.4 Cobreado

Los tipos de cobreados que pueden encontrarse son:

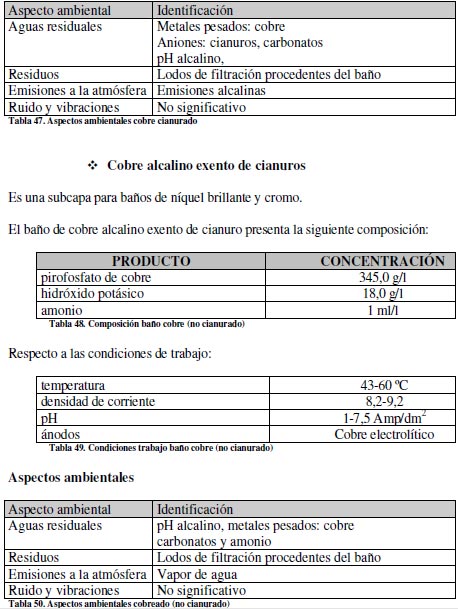

- cobre cianurado

En el caso del cobre cianurado, los baños deben estar a bajas temperaturas para prevenir cementaciones espontáneas del cobre o una pobre adhesión del metal. Este tipo de baños se basan en:

|

Este tipo de baño está más extendido cuando el cobreado se lleva a cabo mediante tambor.

Otro tipo de baño utilizado para el cobreado con cianuro es:

- baños basados en cianuro de cobre (40-60 g/l) y cianuro de sodio o potasio con tartrato de sodio y potasio

En este tipo de baños se puede generar carbonato de potasio; cuando las concentraciones de éste superan los 90g/l el proceso de deposición de cobre sobre las piezas puede verse afectado produciéndose aspereza en las mismas y una reducción drástica del rendimiento.

|

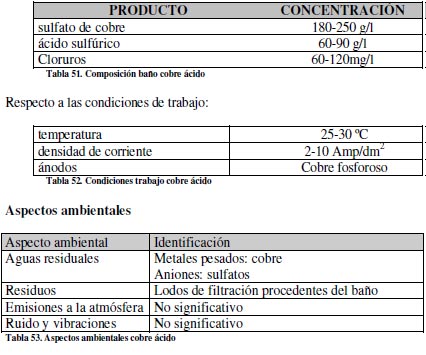

- Cobre ácido

Actualmente es el más utilizado debido a su capacidad de homogeneización (nivel de espesor).

El baño de cobre ácido presenta la siguiente composición:

|

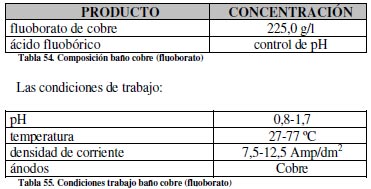

Otro baño, utilizado en fabricación de circuitos impresos, es el baño de cobre ácido con ácido fluobórico. Se trata de un proceso que puede ofrecer cualquier tipo de grosor a las piezas de todo metal que tenga una base de cobre.

La composición del baño es la siguiente:

|

|

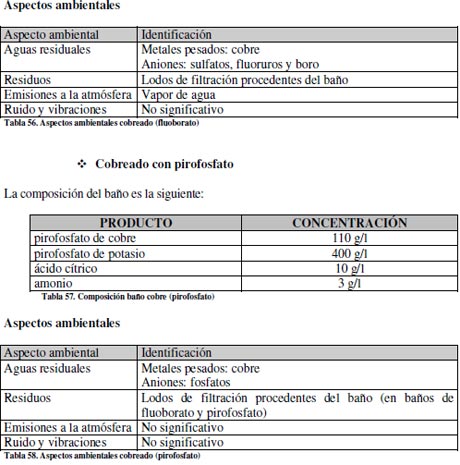

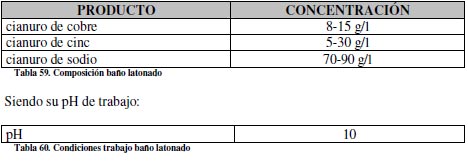

2.4.1.5 Latonado y acabados en bronce

Latonado: Este tipo de recubrimiento se utiliza como acabado decorativo. La composición de los baños en este caso es:

|

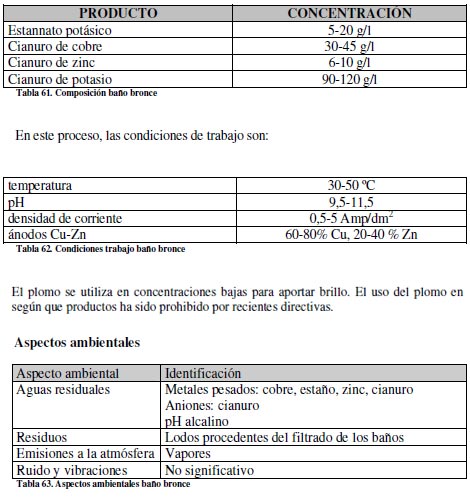

Acabados en bronce: Se utilizan como recubrimientos decorativos, especialmente como sustituto del níquel para piezas de bisutería / joyería (níquel-free) para prevenir las alergias, y siendo el recubrimiento en dos colores: bronce blanco o bronce amarillo.

La formulación de los baños es:

|