Guía de Producción Más Limpia – Perú – Parte 06

Anexo F

Método para realizar balance de masa, balance de energía y

cálculo de consumos y descargas específicas

El presente anexo está organizado de la siguiente manera:

1 Introducción

2 Elaboración de un diagrama de flujo

3 Balance de masa – Bases para identificar y cuantificar entradas y salidas

4 Balance de masa – Cuantificación de las entradas

- 4.1 Cuantificación de la entrada de insumos

- 4.2 Registro del consumo de agua

5 Balance de masa – Cuantificación de las salidas

- 5.1 Cuantificación de productos y residuos

- 5.2 Cuantificación de aguas residuales

- 5.3 Cuantificación de emisiones atmosféricas

- 5.4 Cuantificación de residuos sólidos o semisólidos

6 Elaboración de un balance de masa

7 Balance de energía

- 7.1 Energía térmica

- 7.2 Energía eléctrica

8 Cálculo de consumos y descargas específicos

1 Introducción

Todo proceso industrial está caracterizado por el uso de insumos (materias primas, agua, energía, etc.) que, sometidos a una transformación, dan lugar a productos, subproductos y residuos. En el contexto de esta guía, se considera “desecho” a

cualquier descarga que no es un producto, subproducto o residuo; este último se considera un insumo de menor valor, que puede ser reciclado o recuperado para darle un uso cualquiera. Los desechos pueden estar en forma de sólidos, lodos, líquidos o gases.

Para prevenir o reducir la generación de desechos, se debe examinar cada operación en el contexto global del proceso, a fin de identificar su origen y cantidad, los problemas operativos inherentes y las posibles soluciones y mejoras. El enfoque del examen de cada operación puede orientarse a:

- uso no eficiente o pérdidas de insumos y energía;

- residuos que pueden ser utilizados;

- residuos que ocasionan problemas de procesamiento;

- residuos considerados peligrosos o contaminantes;

- residuos para los cuales los costos de disposición final son elevados.

El análisis de las operaciones requiere de un balance de masa, que se obtiene después de observar, medir, registrar datos y realizar el análisis de muestras de residuos en forma metódica y exhaustiva.

2 Elaboración de un diagrama de flujo

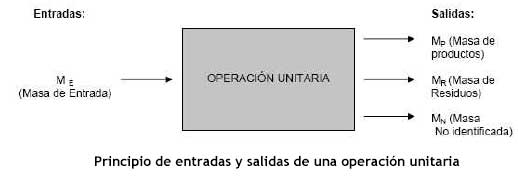

El proceso productivo está constituido por una o varias operaciones unitarias. Una operación unitaria puede realizarse en varias etapas. Se debe identificar todas las operaciones unitarias y sus interrelaciones, a fin de dibujar un diagrama de flujo que refleje fielmente lo que ocurre en el proceso.

Para sistemas de producción complejos, donde existan varios procesos independientes, se puede preparar un diagrama de flujo general, mostrando todos los procesos, cada uno representado por un bloque y, en hojas separadas, preparar diagramas de flujo para cada proceso individual, indicando en detalle sus operaciones unitarias. Si éstas fuesen complejas, se puede, a su vez, preparar diagramas de flujo, por separado, con el detalle que sea requerido.

El diagrama de flujo debe además incluir operaciones complementarias o de soporte, tales como limpieza, almacenamiento, preparación de tanques y otras (si es necesario,éstas pueden presentarse por separado).

3 Balance de masa – Bases para identificar y cuantificar entradas y salidas

Todos los insumos que entran a un proceso u operación, salen como productos y como residuos. En este sentido, un balance de masa se define como la verificación de la igualdad cuantitativa de masas que debe existir entre los insumos de entrada y los productos y residuos de salida. El balance de masa es aplicable tanto a un proceso como a cada una de las operaciones unitarias. A menudo no es posible identificar todas las salidas, por lo que se incluye una diferencia de masas “no identificada”.

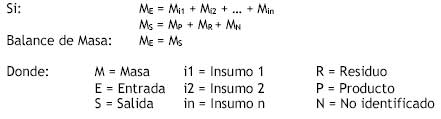

Por lo tanto, en un balance de masa, la suma de todas las masas que entran en un proceso u operación, debe ser igual a la suma de todas las masas que salen de dicho proceso u operación (es decir, la suma de masas de los productos, residuos y de todos los materiales de salida no identificados).1

|

|---|

Los materiales de salida no identificados, generalmente se atribuyen a pérdidas de insumos y productos por derrames, fugas y otras causas similares, cuyo origen no pudo ser detectado y, por ende, sus masas no pudieron ser cuantificadas.

Si bien el balance de masa incluye agua, a menudo es conveniente realizar un balance sólo para agua, a fin de mostrar detalles que normalmente no se incluyen en un balance global. El balance de energía no malmente no se incluye en el balance de masa, y se lo realiza por separado.

Para hacer el balance de masa, se requiere de toda la información asociada al manejo de los datos de entradas y salidas, incluyendo parámetros de operación, así como de información existente a nivel de la administración.

1 Si bien se puede asumir que la pérdida de masa está dada por la diferencia de masas entre las entradas y las salidas,

en algunos sistemas productivos es necesario tomar en cuenta la masa que pudiera quedar residente en la operación, a

fin de estimar correctamente la cantidad de la pérdida de masa no identificada.

Es decir: Entradas + Masa residente inicial = Salidas + Masa residente final + Pérdidas no identificadas

|

|---|

4 Balance de masa – Cuantificación de las entradas

4.1 Cuantificación de la entrada de insumos

Los insumos de entrada a un proceso u operación unitaria pueden incluir, además de materias primas, materiales reciclados, productos químicos, agua, aire y otros posibles insumos, los cuales deben ser cuantificados.

Para evaluar el consumo de insumos (principalmente de materias primas), debe examinarse los registros (inventarios) de adquisiciones y compras. Un registro de almacén es muy útil, allí se registran las compras de material y sus usos La determinación cuantitativa de las entradas netas de insumos al proceso u operación unitaria, requiere del control de las pérdidas previas en almacenamiento y por transferencia y manipuleo (incluye pérdidas por evaporación, fugas, goteos de tanques, etc.), y puede tener como base un registro global de compras de insumos y pérdidas, y que pueden ser cuantificados, por ejemplo, en un registro como el que se ilustra a continuación:

Cantidad de insumos de entrada por un período de tiempo determinado (hora, día, semana)

|

Operación

unitaria |

Materia

prima 1 (Kg ó t/periodo) |

Materia

prima 2 (Kg ó t/periodo) |

—

|

Material

reciclado (Kg ó t/periodo) |

Agua

(m3/periodo) |

Energía

eléctrica (KWh/periodo) |

Combustibles

(m3 de gas ó litros de diesel etc. /periodo) |

|---|---|---|---|---|---|---|---|

| Op. Unitaria 1 | |||||||

| Op. Unitaria 2 | |||||||

| Pérdidas en almacén y otras no identificadas |

|||||||

| Total: |

Una vez que se tenga un control de las entradas netas de insumos al proceso y a cada operación unitaria, se debe determinar el consumo específico de cada insumo; es decir, la cantidad de insumo utilizado por unidad producida o por unidad de alguna materia prima utilizada como referencia. Es importante que se utilice una misma unidad de referencia para todos los insumos. Si no se dispone de información precisa sobre los consumos específicos, se debe adoptar medidas para poder determinarlas. Las mediciones deben hacerse durante un intervalo de tiempo apropiado, para que las cifras sean confiables y puedan extrapolarse en el tiempo, esto con el fin de computar valores mensuales o anuales.

En varias operaciones unitarias, el agua constituye tanto materia prima como un medio de enfriamiento, lavado de gases, lavado en general, enjuagues de producto, limpieza a vapor y otros. Los consumos específicos de todos estos usos deben también cuantificarse como parte de las entradas. Algunas operaciones unitarias pueden reciclar residuos provenientes de las mismas u otras operaciones unitarias.

Los consumos específicos de estos residuos reciclados también deben computarse como parte de las entradas. Respecto al consumo de energía, éste amerita un balance de energía específico para todo el proceso y para cada operación unitaria.

Los datos sobre consumos específicos de entrada deben mostrarse en el diagrama de flujo del proceso y de cada operación unitaria, a partir de datos registrados en forma tabular.

4.2 Registro del consumo de agua

El agua es un insumo que se usa como materia prima y como un medio para diversos tipos de uso. El uso general del agua (lavado, enjuague, limpieza y otros), normalmente representa una buena oportunidad para optimizar y reducir su consumo específico, frecuentemente mediante prácticas y medidas sencillas que, en la mayoría de los casos, conllevan ahorros económicos significativos.

El consumo de agua, sea ésta de red, pozo u otro origen, debe ser registrado mediante medidores. Los medidores son definitivamente una buena inversión, ya que permiten el control del consumo de agua y, de esta manera, facilitan la identificación de soluciones que conduzcan a la reducción de su consumo específico. El registro puede ser el siguiente:

Registro del consumo de agua por medidor

|

Fecha

|

Nº Medidor

|

Consumo desde la

última factura |

Observaciones

|

Responsable

|

|---|---|---|---|---|

| 1 enero | ||||

| 2 enero | ||||

| Mes: Enero | Producción mensual: | |||

Cuando no se cuenta con medidores de agua, la elaboración del balance de masa exige idear algún método para estimar tanto su consumo global en el proceso como su consumo específico en cada operación unitaria. Dicho método puede basarse en la evaluación o en un estimado de las cantidades de agua suministrada por las fuentes de suministro en uso, aprovechando algunas de sus características, como por ejemplo:

- la forma y capacidad del tanque de almacenamiento y con qué frecuencia se llena y vacía el mismo, utilizando marcas para medir los cambios de nivel del agua;

- la forma de transporte del agua (bombeo, manual, gravedad), el caudal y el tiempo de suministro por operación y por día; el caudal puede determinarse como un promedio de varias medidas realizadas con un balde de volumen conocido y un cronómetro;

- superficie para colectar agua de lluvia y nivel pluvial por año.

Para cada operación unitaria, se debe considerar los usos del agua, y el volumen y la frecuencia de cada uso. Para obtener esta información, se debe realizar un monitoreo, especialmente en aquellas operaciones intermitentes, tales como limpieza con vapor y lavados en general.

En la práctica, se puede hacer determinaciones del caudal a través de mediciones del tiempo que toma llenar un balde de, por ejemplo, 10 litros. Después se observa la duración del uso, incluyendo la intermitencia de dicho uso cuando corresponda, a fin de estimar el consumo. Para esto, se puede utilizar el siguiente registro:

Medición del caudal y consumo de agua en cada proceso u operación unitaria

|

Proceso u

operación unitaria |

Tiempo de

llenado del balde ( T ) [min, s] |

Volumen del

balde ( V ) [litros] |

Caudal ( C )

=V/T [litros por minuto] |

Duración del

uso por día o por lote de producción (D) [minutos] |

Consumo total

por día o por lote = C x D [litros] |

Observaciones

|

|---|---|---|---|---|---|---|

| Operación Unitaria 1 | ||||||

| Manguera 1 | ||||||

| Reservorio1 | ||||||

| Maquinaria 1 | ||||||

| … | ||||||

| Total Op. U 1 | ||||||

| Operación Unitaria 2 | ||||||

| .. | ||||||

En base a esta información, se debe preparar un resumen del consumo de agua en cada operación unitaria, por día o por año, y desglosado por tipo de uso. Esta información puede registrarse en un registro similar al siguiente:

Resumen del consumo de agua en cada operación unitaria, desglosado por tipo de uso

|

Operación

unitaria (OU) |

Insumo

usado en el proceso u operación [m3/día] o [m3/año] |

Limpieza

[m3/día] o [m3/año] |

Vapor

[m3/día] o [m3/año] |

Uso

doméstico (baños etc.) [m3/día] o [m3/año] |

Otros

[m3/día] o [m3/año] |

Consumo

total por operación o por sección de la planta [m3] |

|---|---|---|---|---|---|---|

| OU 1 | ||||||

| OU 2 | ||||||

| .. | ||||||

| Total |

5 Balance de masa – Cuantificación de las salidas

5.1 Cuantificación de productos y residuos

La cuantificación de masas correspondiente a todas las salidas del proceso y de cada una de las operaciones unitarias, requieren del registro detallado de las cantidades del producto principal, los subproductos, los residuos reutilizables o reciclables, las aguas residuales, los efluentes gaseosos y los desechos sólidos que necesitan ser almacenados y/o enviados fuera del local para su disposición final. La cuantificación de la cantidad del producto principal es un factor clave en la eficiencia del proceso o de la operación unitaria. Se debe cuantificar, para cada operación unitaria, los productos intermedios que, en la operación actual, constituyen salidas y, en la operación unitaria siguiente, constituyen entradas.

Todos los datos mencionados, tanto para el proceso como para sus operaciones unitarias, deben ser registrados en un protocolo similar al propuesto en el siguiente cuadro.

Salidas de las operaciones unitarias

|

Operación

Unitaria (OU) |

Producto

[cantidad] |

Subproduct

o [cantidad] |

Residuos a

reciclaje interno [cantidad] |

Residuos

Almacenados [cantidades] |

Residuos

fuera de planta [cantidad] |

Aguas

residuales [cantidad] |

Efluentes

Gaseosos [cantidad] |

Total OU

|

|---|---|---|---|---|---|---|---|---|

| OU 1 | ||||||||

| OU 2 | ||||||||

| .. | ||||||||

| Totad el proceso |

* Las cantidades se pueden expresar en kg o toneladas por año o por unidad de producto.

5.2 Cuantificación de aguas residuales

Los materiales contenidos en las aguas residuales representan, directa o indirectamente, una pérdida de insumos y, además, implican un costo de tratamiento.

Los flujos de cada operación unitaria, así como los flujos del proceso global, requieren ser cuantificados, muestreados y analizados.

A continuación, se presentan sugerencias sobre cómo efectuar un estudio de salidas de aguas residuales:

- Identificar los puntos de descarga de efluentes; es decir, identificar por dónde el agua residual abandona la planta;

- Identificar dónde confluyen los flujos de las diversas operaciones unitarias oáreas de proceso, incluyendo el punto donde se inicia y termina el flujo global. Esta acción permite esquematizar por completo la red de drenaje de la planta.

- Conociendo el sistema de drenaje, se puede diseñar un programa apropiado de muestreo y medición de flujos para monitorear tanto las aguas residuales de cada operación unitaria como la composición del flujo global de la planta.

- Ejecutar un programa de monitoreo exhaustivo, tomando muestras sobre un amplio rango de condiciones de operación, tales como producción al máximo, arranque, cierre, lavado, etc. En el caso de sistemas combinados de drenaje de aguas de lluvia y de desecho, efectuar las mediciones de flujos y toma de muestras antes de la mezcla con aguas de lluvia.

- Medir el caudal de los flujos intermitentes o pequeños de aguas residuales. Para ello, puede emplearse un cronómetro y una cubeta o balde, que permita recolectar la integridad del flujo en un tiempo determinado. Los caudales grandes ó continuos pueden evaluarse empleando técnicas tales como la de laplaca de orificios o la del vertedero rectangular.

Las aguas residuales deben ser analizadas para determinar la concentración de materia en suspensión y disuelta. Se debe tomar en cuenta los siguientes aspectos:

- Incluir en el análisis parámetros tales como pH, DQO, DBO5, sólidos suspendidos (SS), aceites y grasas.

- Especificar otros parámetros químicos a analizar, dependiendo de las entradas de insumos. Por ejemplo, para empresas que trabajan con metales pesados,éstos son parámetros importantes. Para cada proceso, solamente se necesita medir o estimar los parámetros más relevantes. En el caso de curtiembres: los parámetros son sulfuro, Sólidos Suspendidos y DBO del pelambre, DQO, cromo del curtido, etc.

- Tomar muestras para análisis de laboratorio en recipientes limpios y secos. En el caso de flujos continuos, tomar muestras compuestas. Por ejemplo, para un proceso de 10 horas, tomar cada hora una muestra de 100 ml para obtener un litro de muestra compuesta. Para tanques por lotes y escurrimiento periódico, puede ser adecuada una sola muestra instantánea, pero del lote bien mezclado (para asegurar la calidad de los análisis, es preferible que personal de un laboratorio acreditado realice la toma de muestras).

Para optimizar el número de muestras y de análisis, se puede identificar las salidas importantes y relacionarlas con las características de la operación, así como con las propiedades, comportamiento y reacciones que sufren las masas de entrada. Por ejemplo, si el agua que ingresa es sólo para enfriamiento, sin que entre en contacto con materia soluble, es de esperar que el agua de salida sea la misma que la de entrada y, por tanto, no requiere en principio de análisis (o puede realizarse el análisis una sola vez a fin de verificar esta hipótesis). De manera similar, si un material entra en una operación, por ejemplo, en forma mecánica y sin transformaciones químicas, la cantidad de sólidos incorporada al agua residual puede estimarse por la diferencia entre el peso de entrada y salida del sólido, sin necesidad de realizar un análisis para determinar la cantidad de materia sólida, disuelta o no, que se ha incorporado al agua (sin embargo, es posible que, por hidratación del sólido, el peso de salida tenga que ser corregido por un factor de hidratación, que tendría que ser determinado). Los resultados obtenidos (cantidad de aguas residuales y sus cargas contaminantes) pueden ser registrados de la siguiente manera:

Aguas residuales – Caudales y concentraciones para cada operación unitaria (OU)

|

Origen de las

aguas residuales |

Descarga

[m3/día] o [l/h] |

Concentración

parámetro 1 [mg/l] |

Concentración

parámetro 2 [mg/l] |

Concentración

parámetro 3 [mg/l] |

Destino:

Alcantarillado, reciclaje u otro |

|---|---|---|---|---|---|

| OU 1 | |||||

| OU 2 | |||||

| .. | |||||

| Total |

Aguas residuales – Cantidades por unidad de producción para cada operación unitaria

(OU)

|

Origen de las

aguas residuales |

Producción por

unidad de tiempo [producción/h] |

Cantidad

parámetro 1 por unidad de |

|---|