Fluidos de corte: criterios de control de riesgos higiénicos

|

Redactor: Roberto Laborda Grima |

|

Objetivos

|

Esta nota técnica pretende:

|

|

Concepto y clasificación de los fluidos de corte

|

Los fluidos de corte son productos líquidos de composición más o menos compleja, que se adicionan en el sistema pieza- herramienta-viruta de una operación de mecanizado, a fin de lubricar y eliminar el calor producido. En la bibliografía, estos productos reciben, con frecuencia, el nombre genérico de «aceites de corte» (cutting oils, en la bibliografía anglosajona). Sin embargo, esta denominación no es del todo apropiada, si se tiene en cuenta que algunos de estos productos no contienen la más mínima cantidad de aceite mineral en su composición. Por tanto, la designación «fluidos de corte» (cutting fluids) o si se quiere «fluidos de mecanizado» (metalworking fluids) resulta más correcta. Atendiendo a su contenido en aceite mineral, los fluidos de corte pueden clasificarse del siguiente modo (1):

Con frecuencia, los fluidos de corte contienen aditivos, con el fin de proporcionarles cualidades determinadas, acordes con el propósito al que se les destina. Entre los aceites de corte, los aditivos más usuales son los de extrema presión. Por lo que respecta a las taladrinas, además de éstos pueden contener emulsionantes, antioxidantes e inhibidores de corrosión, bactericidas y bacteriostáticos, perfumes, colorantes, quelantes, etc. |

|

Metodología de evaluación

|

La complejidad del tema y el interés creciente que el mismo suscita llevó a un grupo de Técnicos del CNCT, ya desde 1987, a buscar una forma de sistematizar todas las actuaciones relacionadas con el estudio del Síndrome del Edificio Enfermo (SEE), derivando dicho trabajo, entre otras acciones, en un procedimiento de investigación estructurado en cuatro fases:

El desarrollo de la investigación empieza pues con la obtención de una serie de datos generales sobre el edificio y los ocupantes que nos van a permitir decidir una estrategia de aplicación de encuestas cuyo objetivo es la identificación de la sintomatología propia del Síndrome del Edifico Enfermo, en caso de que exista, o el rechazo de la ocurrencia del mismo. |

|

Efectos de los fluidos de corte

|

Los efectos de dichos productos se deben contemplar desde dos perspectivas distintas: el medio ambiente y la salud del usuario. Impacto Ambiental El impacto ambiental de los fluidos de corte se centra fundamentalmente en la problemática que pueden plantear las emisiones a la atmósfera, de productos agresivos procedentes de la incineración de residuos aceitosos conteniendo cloro orgánico (lluvia ácida, deterioro de la capa de ozono, etc.) y los vertidos de aguas residuales conteniendo restos de derivados fenólicos que pueden contaminar un ecosistema. Efectos sobre la salud del usuario La manipulación de aceites y taladrinas comporta básicamente tres tipos de riesgos potenciales:

Las lesiones de la piel constituyen el riesgo más extendido y mejor estudiado que se deriva del uso y exposición a fluidos de corte. Tales afecciones se deben a la naturaleza irritante de dichos productos, así como a la agresividad de muchas de las sustancias que integran su formulación. La descomposición térmica que experimentan los fluidos de corte durante el mecanizado origina la formación de aerosoles y nieblas, cuya inhalación puede ocasionar riesgos para la salud de las personas expuestas. Irritación de vías respiratorias, neumonía lipoide, fibrosis pulmonar y asma bronquial son algunos de los efectos recogidos en la bibliografía que las nieblas de dichos fluidos pueden ocasionar sobre el aparato respiratorio. Sin embargo, la incidencia de estos efectos no está claramente definida ni tan profundamente estudiada como las afecciones cutáneas. El potencial cancerígeno de los fluidos de corte reside en ciertas sustancias que algunos de estos productos pueden llevar en su composición. Entre tales sustancias destacan los hidrocarburos aromáticos policíclicos (HAP), contenidos originariamente en los aceites minerales y las N-nitrosaminas que se forman a partir de las aminas y los agentes nitrosantes presentes en algunas taladrinas. En la última década, se ha especulado acerca de la posible naturaleza cancerígena del formaldehido, sustancia que puede aparecer en algunos fluidos acuosos como producto de la hidrólisis de ciertos bactericidas (por ejemplo las triacinas) utilizados ocasionalmente |

|

Parámetros a controlar en el producto nuevo

|

Al no existir en España una normativa legal que regule, de modo específico, la fabricación y uso de fluidos de corte, se impone la necesidad de establecer ciertas restricciones ante la adquisición de un nuevo aceite o taladrina que, sin perjuicio de ofrecer las prestaciones técnicas y de calidad necesarias para obtener un correcto mecanizado, permitan su utilización con el mínimo riesgo para la salud de los usuarios, ocasionando, al mismo tiempo, el menor impacto ambiental posible (2). Criterio de selección de aceites de corte:

Criterio de selección de taladrinas:

|

|

Parámetros a controlar en el producto en uso

|

Considerando que los productos en uso han sido seleccionados inicialmente de acuerdo con el criterio propuesto en el punto anterior, su control de seguirniento comprenderá los siguientes aspectos: Aceites de corte en uso:

Taladrinas:

Seguimiento de aceites de corte en uso Con el uso, los aceites minerales pueden incrementar su contenido en sustancias aromáticas. En ocasiones, este incremento ha resultado ser irrelevante (3-5). Por el contrario, otros investigadores han puesto de relieve un aumento significativo del contenido de dichas sustancias en aceites usados (6,7). Esta posibilidad sugiere el control periódico en los aceites, de los dos parámetros indicados en el punto anterior. En principio, el control podría realizarse con periodicidad trimestral, siempre que se cumplan simultáneamente las siguientes condiciones:

Si durante un año se mantiene esta situación, el control se realizará cada seis meses. El control pasaría a realizarse con periodicidad mensual, si cualquiera de los dos parámetros tomara valores comprendidos entre los siguientes intervalos:

Si alguno de los parámetros considerados alcanza los siguientes valores:

Se procede a diluir el producto en uso con aceite nuevo, hasta que se alcance una concentración inferior al 10% para carbonos aromáticos y menor de 0,03 mg/l para benzo(a)pireno, pasando a realizar un control mensual, durante los tres meses siguientes. Si la situación no vuelve a repetirse durante este tiempo, el aceite en uso se controla con la periodicidad que corresponda (trimestral o mensual) a la concentración de los parámetros considerados. Si, por el contrario, la situación se repite durante dicho periodo o se produce dos veces en el plazo de siete meses, contando desde que se presentó por primera vez, se reemplaza el aceite en uso por aceite nuevo y se controla el proceso. Si la situación indicada en segundo lugar:

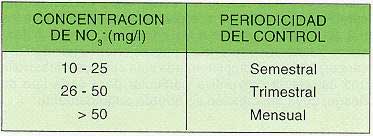

Se mantiene ininterrumpidamente por un periodo superior a seis meses, se procede como en el supuesto anterior, diluyendo el aceite en uso o reemplazándolo y controlando el proceso, en función de los resultados. Una causa capaz de provocar un incremento significativo en la proporción de carbonos aromáticos en los aceites de corte en uso, podría ser la contaminación de los sistemas y depósitos con los aceites hidráulicos utilizados en los circuitos de las máquinas herramientas, cuando éstos presentan un contenido de aromáticos superior al de los aceites de corte y se producen fugas, lo que sucede con relativa frecuencia. Generalmente, los aceites de corte suelen tener un índice de viscosidad inferior a 20 cSt, a temperatura ambiente, siendo los más fluidos los de brochado, con índices que no suelen superar la cifra de 11 cSt. Por el contrario, los hidráulicos presentan una viscosidad en torno a 46 – 48 cSt. Esta diferencia tan acusada en dicho parámetro, permite estimar la proporción de aceite hidráulico en el aceite de corte contaminado, con tan sólo medir el índice de viscosidad, lo que resulta de gran utilidad como información adicional. Seguimiento de taladrinas en uso Los nitratos contenidos en el agua de aporte pueden ser reducidos a nitritos, a expensas de los agentes reductores que intervienen en la composición de las taladrinas, como por ejemplo los antioxidantes (8). Esta transformación puede verse favorecida también por la acción de ciertas bacterias como el Escherichia Coli, frecuentes en estos productos (9, 10). De este modo, una taladrina inicialmente libre de NO2 podría contener cifras elevadas de este anión después de formar la dilución y rendir N-nitrosaminas, siendo la más frecuente la N-nitrosodietanolamina (NDELA). Ante la ausencia de normas legales que regulen la fabricación, distribución y uso de fluidos de corte acuosos, cabe plantear un programa de vigilancia y control de nitratos en agua, nitritos y NDELA que permita establecer las adecuadas acciones preveritivas y correctoras cuando sea necesario. En este sentido, una vez comprobada la ausencia de nitritos y de NDELA en cada partida de taladrina nueva recibida, se determina el contenido de nitratos del agua industrial con periodicidad variable, en función de su concentración, de acuerdo con el siguiente criterio: |

|

Si la concentración de nitratos en el agua industrial es superior a 10 mg/i, se procede a controlar, con periodicidad mensual, la presencia de nitritos en la taladrina diluida. Si el contenido de dicho anión en la dilución de trabajo es superior a 1 mg/i, se determina la concentración de NDELA y si ésta es mayor que 0,03 mg/l durante tres meses consecutivos o cuatro no seguidos, en un periodo máximo de seis meses.

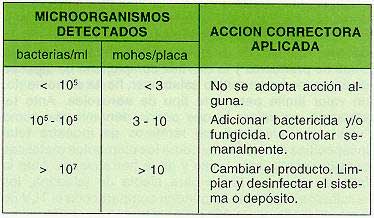

En cualquier caso y aunque la concentración de nitratos del agua de dilución sea inferior a 10 mg/l, conviene controlar la concentración de nitritos cada tres meses, ante la posibilidad de que se produzcan contaminaciones externas. Otros parámetros complementarios a controlar inicialmente con periodicidad mensual en taladrinas en uso son: pH, concentración de producto y población microbiana. Conviene señalar que los parámetros considerados no se controlan en calidad de factores de riesgo para la salud de los usuarios o el medio ambiente, sino con el fin de obtener una información adicional de notable interés, ya que la práctica habitual hace pensar en la existencia de una posible relación entre los tres factores. Así, en determinadas circunstancias y especialmente en taladrinas semisintéticas y emulsiones, una disminución significativa de la concentración suele favorecer el crecimiento de la población microbiana, lo que facilita la reducción del pH y la degradación del producto. En los sistemas y depósitos de taladrinas que poseen buena aireación existe un predominio de microorganismos aerobios del género Pseudomonas, principales responsables de su degradación, así como coliformes. Por el contrario, en los sistemas mal aireados suelen aparecer organismos anaerobios estrictos del género Desulfovibrio, que reducen los sulfatos asulfuro de hidrógeno, originando olores desagradables. También aparecen, con cierta frecuencia, hongos y levaduras de los géneros Fusarium, Cefalosporium y Cándida (11).

|

|

Con independencia de las acciones indicadas, una forma sencilla y eficaz de paliar el problema de los malos olores es airear las taladrinas, a fin de suministrar al fluido, el oxígeno necesario para impedir el desarrollo de los microorganismos anaerobios responsables del problema en cuestión.

|

|

Control de la atmósfera de trabajo

|

Los parámetros a controlar en la atmósfera de trabajo, donde se llevan a cabo operaciones de mecanizado son los siguientes:

Aerosoles de aceite Se pueden considerar como aerosoles de aceite las mezclas complejas constituidas por la suspensión de partículas líquidas o sólidas, de naturaleza variable, procedentes de la disgregación, pirólisis y condensación de los aceites de corte y que a su vez pueden arrastrar partículas metálicas de las piezas mecanizadas. El control de los aerosoles de aceite debe comprender el muestreo y determinación de los siguientes contaminantes:

La valoración higiénica de estos contaminantes se lleva a cabo comparando su concentración con un límite establecido, utilizándose con frecuencia los TLV’s de la American Conference of Governmental Industrial Hygienists (ACGIH). Dado que para benzo(a)pireno no se ha fijado un valor TLV, puede utilizarse a modo de orientación para este contaminante, el límite de detección del método de análisis que hace posible tomar como referencia una concentración límite de 0,01µg/m3. Aerosoles de taladrina Considerando que las taladrinas se utilizan diluidas en torno al 5-10%, cabe pensar que sus aerosoles estarán constituidos fundamentalmente por vapor de agua que arrastrará pequeñas cantidades de los aditivos integrantes de su composición, así como por micropartículas metálicas de las piezas mecanizadas. Por otra parte, la enorme variedad de formulaciones que componen esta clase de productos y la elevada complejidad de algunos de éstos, no ha permitido establecer, hasta el momento, un valor límite para este tipo de aerosoles. Ante tal situación, se valora lo que podría denominarse como «niebla de taladrina», en términos de muestra total inespecífica recogida, así como los elementos metálicos constituyentes de la pieza y de la herramienta. Ante la falta de un valor límite para niebla de taladrina, los resultados obtenidos se pueden comparar con el TLV de 5 mg/m3 fijado por la ACGIH para niebla de aceite, como si se tratara de este contaminante, salvo que pudiera contener alguna, sustancia susceptible de originar un riesgo considerable para la salud, en cuyo caso deberá valorarse aparte. Otros contaminante Eventualmente, pueden controlarse: Formaldehído El control de este contaminante, debe llevarse a cabo en los siguientes casos:

Amoniaco La presencia de este contaminante en la atmósfera de los talleres de mecanizado, podría relacionarse con la degradación de las aminas y de ciertas sustancias nitrogenadas contenidas en la mayoría de los fluidos acuosos. Aunque no resulta ser un hecho demasiado frecuente, cuando se presenta suele coincidir con una elevada contaminación bacteriana en los sistemas y depósitos de taladrinas. Sulfuro de hidrógeno Como ya se indicó, la aparición de este contaminante en la atmósfera de trabajo está asociada a la presencia de microorganismos anaerobios del género Desulfovibrio, que se desarrollan en los sistemas y depósitos mal aireados. El mejor método de control de este contaminante consiste en evitar su generación, lo que se consigue fácilmente aireando, de manera adecuada, los sistemas y depósitos. Fosfamina Este contaminante tiene su origen en la hidrólisis que experimentan los fosfuros metálicos contenidos en las piezas objeto de mecanizado, al entrar en contacto con fluidos acuosos. En general, las concentraciones de fosfamina que se alcanzan en las inmediaciones de los puntos de corte y en los puestos de trabajo, suelen ser bastante bajas. El problema principal radica en los contenedores de virutas, debiendo centrarse el control en sus inmediaciones. |

|

Control sanitario de las personas implicadas

|

El control sanitario de las personas implicadas en la manipulación de fluidos de corte, debe comenzar por establecer los criterios apropiados para identificara los trabajadores expuestos a los diferentes riesgos potenciales (afecciones cutáneas, alteraciones respiratorias y cáncer). Una vez cumplimentada esta etapa, se desarrolla una estrategia preventiva particular para cada tipo de riesgo, cuya descripción se aborda seguidamente. Afecciones cutáneas Para este riesgo, puede considerarse «persona expuesta» a cualquier trabajador que, de modo continuo u ocasional, manipule algún fluido de corte o pueda entrar en contacto directo o indirecto con productos de este tipo. La prevención de tales afecciones debe plantearse en base a dos objetivos concretos:

Desde una perspectiva sanitaria, la estrategia a desarrollar para el control de dicho riesgo comprende tres líneas de acción:

Afecciones respiratorias |