Estudio sobre los circuitos formales e informales de gestión de Residuos de Aparatos Eléctricos y Electrónicos en Argentina. Parte 5

|

Autor: Gustavo Fernández

Protomastro, Licenciado en Ciencias Biológica de la Universidad de Buenos Aires. Máster en Ingeniería y Gestión Ambiental de la Universidad Politécnica de Cataluña. |

4.13 Secuencia de la gestión de los AEE

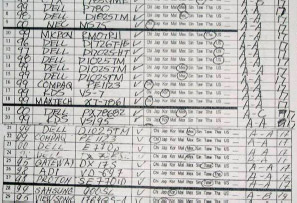

| 1) El Servicio técnico o Sistemas de cada repartición (sea propio, de planta, o terciarizado) da de baja un conjunto de aparatos eléctricos o electrónicos convirtiéndolos en AEE 2) La administración pública activa mecanismos para dar de baja los AEE del Patrimonio Público, según criterios de osbolescencia, funcionalidad o rotura |

|

| 3) El responsable técnico segrega los AEE según: a) Reuso Social, para destinar a programas Educ.ar o el CFI; o afines; considerando como corte la capacidad del procesador o memorias b) Reciclaje y disposición final como residuos peligroso Comienza la trazabilidad del AEE haste u 52 disposición final según leyes vigentes |

|

| 4) Una vez dado de baja los AEE se los acopia en un área específica de la repartición, bajo techo y cerrados bajo normas de seguridad. 5) De ser posible los AEE obsoletos o rotos son acondicionados para su transporte, ya sea para los centros de reciclado social como para los Operadores de Residuos Electrónicos, a fin de facilitar su transporte seguro |

|

| 6) Los AEE rotos u obsoletos son cargados por personal idóneo y en cumplimiento de normas de seguridad e higiene en transportes de la empresa Operadora de Residuos Electrónicos. |  |

| 7) Las computadoras y monitores de Pentium II en adelante que puedan ser reparadas y destinadas fines sociales, de repararán en centros especializados como Educ.ar. Los residuos generados por éstos serán enviados a Operadores de AEE 8) En los centros de los Operadores de Residuos electrónicos se hace el desmontaje de los AEE y se generan los Residuos Peligrosos o AEE. |

|

| 9) Estas empresas Operadoras de AEE separan, desensamban, valorizan, trituran y acondicionan los AEE según su composición para volver a obtener materias primas tales como: – Plásticos – Metales ferrosos y no ferrosos – Vidrio – Cobre y metales preciosos provenenientes de cirucuitos impresos o integrados |

|

|

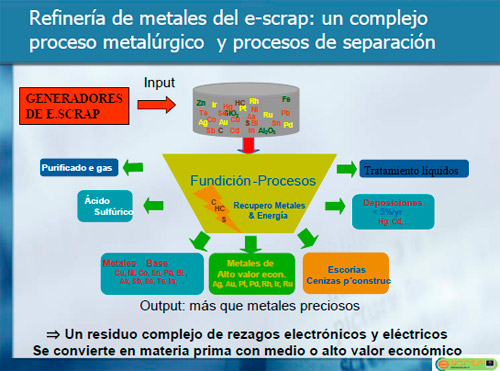

Una vez exportado, el material es triturado, tratado con ácido sulfúrico y otras sustancias previas al proceso de refinado y recupero de metales.

|

|

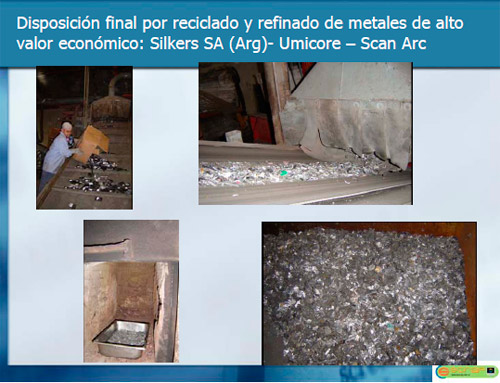

En el proceso realizado en la Argentina, no se generan efluentes gaseosos ni efluetntes líquidos, dado se sólo se clasifica y se acondiciona el material para su exportación a Suecia, según permisos de la SAyDS. Los residuos especiales generados en el desmontaje, una pequeña parte del total, son enviados a operadores de residuos habilitados en la provincia.

El material valorizado, acondicionado en recipientes especiales según requisitos de la Aduana y la SAyDS, es luego transportado por un Operador de Residuos Especiales hacia el Puerto para su exportación a Suecia, donde el material peligroso es reciclado y refinado para el recupero de metales.

4.14 Proceso de Tratamiento del E-Scrap para la recuperación de metales por Pirólisis por Arco de Plasma

Las técnicas de Tratamiento de Residuos por Pirólisis de arco de plasma consiste en una combustión directa, es decir, la pirólisis (a veces denominada termólisis). Cuando en una incineradora se reduce el nivel de oxígeno por debajo del óptimo para la combustión, se dice que la planta funciona “con aire controlado” o en “modo pirolítico”.

La pirólisis se define como la degradación térmica de una sustancia en ausencia de oxígeno o con una cantidad limitada del mismo. Sin embargo, en el caso de los residuos hospitalarios y materiales similares, una completa ausencia de oxígeno es inalcanzable.

Como resultado, se producirá durante la pirólisis cierta oxidación y se formarán, por tanto, dioxinas y otros productos relacionados con una combustión incompleta. La pirólisis se lleva a cabo habitualmente a temperaturas de entre 400 ºC y 800 ºC.

A estas temperaturas los residuos se transforman en gases, líquidos y cenizas sólidas denominadas “coque” de pirólisis. Las proporciones relativas de los elementos producidos dependen de la composición de los residuos, de la temperatura y del tiempo que ésta se aplique.

Una corta exposición a altas temperaturas recibe el nombre de pirólisis rápida, y maximiza el producto líquido. Si se aplican temperaturas más bajas durante períodos de tiempo más largos, predominarán las cenizas sólidas. Aunque muchos defensores de los sistemas de tratamiento de residuos más modernos se refieren a la pirólisis como una técnica nueva, PNUD (1999), en realidad no lo es.

La pirólisis se ha utilizado durante siglos en la producción de carbón, FAO (1994), y también de forma extensiva en las industrias química y petrolífera. De especial interés resulta el hecho de que muchos de los diseños actuales de incineradoras de residuos hospitalarios funcionan mediante un proceso de dos fases: una cámara pirolítica seguida de una cámara de postcombustión.

El Tratamiento de Scrap por una Pirólisis con Tecnología de Plasma es una tecnología dedicada de destrucción de los residuos, que asocia as altas temperaturas generadas por el plasma con a pirólisis de los residuos peligrosos. Variantes del proceso están siendo estudiadas hace más de 15 anos. El proceso de pirólisis puede ser genéricamente definido como una descomposición química por calor en ausencia de oxígeno.

Los procesos pirolíticos son endotérmicos, al contrario del proceso de gasificación o de la incineración, con lo cual es importante proveer de calor externamente al sistema para que a reacción de la pirólisis pueda ocurrir.

Cuando un gas es calentado a temperaturas elevadas ocurren cambios significativos en sus propiedades. Cuando se calienta a de 2.000 ºC, las moléculas del gas comienzan a disociarse en su estado atómico. A 3 000 ºC, ols átomos son ionizados por la pérdida de los electrones. Este gas en estado ionizado es llamado de plasma.

El plasma es una forma especial de material gaseoso que conduce electricidad. Es conocido como “el cuarto estado de la materia” (sólido, líquido, gaseoso y plasma). En el estado de plasma el gas puede alcanzar temperaturas extremadamente elevadas que pueden variar entre 5 000 a 50 000 ºC de acuerdo con las condiciones de generación.

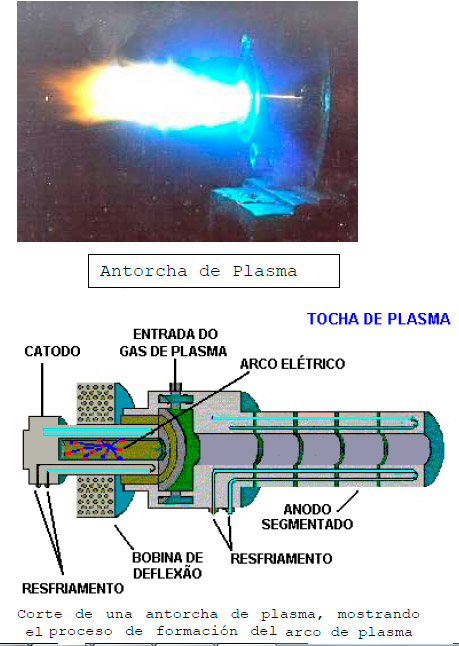

El plasma es generado por la formación de un arco eléctrico, a través de un pasaje de corriente entre un cátodo y un ánodo, y con la inyección de un gas que es ionizado y puede ser proyectados sobre los residuos a tratar.

El gas en un estado de plasma presenta una buena conductividad eléctrica y una alta viscosidad cuando es comparado con un gas en estado normal.

Tanto con corriente continua como con corriente alterna, se puede lograr la generación de plasma, pero actualmente predomina el proceso con uso de corriente continua. El plasma es generado y controlado regulando su intensidad de la antorcha como se hace con un quemador en los hornos tradicionales.

La antorcha de plasma es un dispositivo que transforma la energía eléctrica en calor transportado por un gas. Con estos dispositivos, virtualmente, cualquier gas puede ser llevado al estado de plasma y el gas usado puede tener una participación significativa en la reacción:

|

Las antorchas de arco plasma pueden de arco transferido usan una corriente continua para la generación de sus reacciones. La eficiencia de la transformación de la corriente en plasma llega al 85-90 % de la energía utilizada. Las temperaturas alcanzas por los plasmas térmicos son del orden de los 15.000 °C, pero pueden llegar a 50.000 °C.

Los residuos de aparatos eléctricos o electrónicos son introducidos en una cámara de gasificación, provocando la disociación de las ligaciones moleculares existentes en los RAEE, dejando compuestos disociados más simples.

|

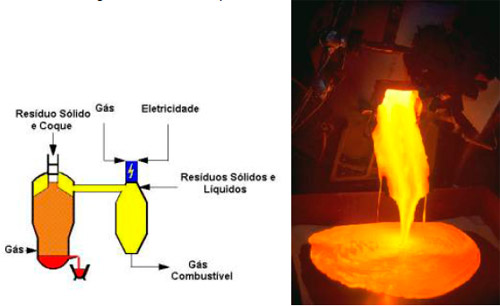

4.15 Procesamiento con dos cámaras

La empresa Arc Metal, parte del grupo SKF utiliza un sistema – Pyroarc – que consiste en dos etapas distintas de tratamiento. Los residuos sólidos son introducidos en una primera cámara para gasificar los plásticos a un gas parcialmente oxidado y funde la parte inorgánica de metales. Este gas y metales en estad líquido generados, son luego pasados a un segundo reactor de plasma.

|

|

|

|

4.16 Tratamiento en arco plasma y refinado de los RAEE

Las técnicas de Tratamiento de Residuos por Pirólisis de arco de plasma consisten en una combustión directa, es decir, la pirólisis (a veces denominada termólisis). Cuando en una incineradora se reduce el nivel de oxígeno por debajo del óptimo para la combustión, se dice que la planta funciona “con aire controlado” o en “modo pirolítico”.

La pirólisis se define como la degradación térmica de una sustancia en ausencia de oxígeno o con una cantidad limitada del mismo. Sin embargo, en el caso de los residuos electrónicos, una completa ausencia de oxígeno es inalcanzable. Como resultado, se producirá durante la pirólisis cierta oxidación y se formarán, por tanto, dioxinas y otros productos relacionados con una combustión incompleta. La pirólisis se lleva a cabo habitualmente a temperaturas de entre 400 ºC y 800 ºC.

A estas temperaturas los residuos se transforman en gases, líquidos y cenizas sólidas denominadas “coque” de pirólisis. Las proporciones relativas de los elementos producidos dependen de la composición de los residuos, de la temperatura y del tiempo que ésta se aplique.

Una corta exposición a altas temperaturas recibe el nombre de pirólisis rápida, y maximiza el producto líquido. Si se aplican temperaturas más bajas durante períodos de tiempo más largos, predominarán las cenizas sólidas.. De especial interés resulta el hecho de que muchos de los diseños actuales de incineradoras de residuos hospitalarios funcionan mediante un proceso de dos fases: una cámara pirolítica seguida de una cámara de postcombustión.

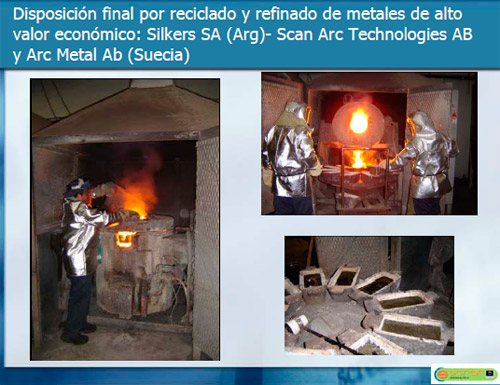

El Tratamiento de Scrap por una Pirólisis con Tecnología de Plasma es una tecnología dedicada de destrucción de los residuos, que asocia a las altas temperaturas generadas por el plasma con a pirólisis de los residuos peligrosos. Variantes del proceso están siendo estudiadas hace más de 15 años. El proceso de pirólisis puede ser genéricamente definido como una descomposición química por calor en ausencia de oxígeno.

Los procesos pirolíticos son endotérmicos, al contrario del proceso de gasificación o de la incineración, con lo cual es importante proveer de calor externamente al sistema para que la reacción de la pirólisis pueda ocurrir. Cuando un gas es calentado a temperaturas elevadas ocurren cambios significativos en sus propiedades. Cuando se calienta a 2.000 ºC, las moléculas del gas comienzan a disociarse en su estado atómico. A 3 000 ºC, los átomos son ionizados por la pérdida de los electrones. Este gas en estado ionizado es llamado de plasma.

El plasma es una forma especial de material gaseoso que conduce electricidad. Es conocido como “el cuarto estado de la materia” (sólido, líquido, gaseoso y plasma). En el estado de plasma el gas puede alcanzar temperaturas extremadamente elevadas que pueden variar entre 5 000 a 50 000 ºC de acuerdo con las condiciones de generación.

El plasma es generado por la formación de un arco eléctrico, a través de un pasaje de corriente entre un cátodo y un ánodo, y con la inyección de un gas que es ionizado y puede ser proyectado sobre los residuos a tratar. El gas en un estado de plasma presenta una buena conductividad eléctrica y una alta viscosidad cuando es comparado con un gas en estado normal.

La empresa Arc Metal AB, donde Silkers SA manda sus plaquetas seleccionadas, utiliza un sistema – Pyroarc – que consiste en dos etapas distintas de tratamiento. Los residuos sólidos son introducidos en una primera cámara para gasificar los plásticos a un gas parcialmente oxidado y funde la parte inorgánica de metales. Este gas y metales en estado líquido generados, son luego pasados a un segundo reactor de plasma. Finalmente, la colada de metales es sometida a un proceso de refinamiento para obtener lingotes puros de metales tales como oro, plata, platino, paladio y cobre de alto grado, que vuelve al mercado mundial de los metales.

5 Hacia un mercado Latinoamericano de e-Scrap

El gran problema que hoy enfrenta Latinoamérica es conformar una logística de muy bajo costo para la recolección de los RAEE, considerando una generación universal por ciudadanos, gobiernos y empresas, así como la venta del material valorizado sean plásticos, vidrios, metales ferrosos y no ferrosos, cables, conectores o las plaquetas (circuitos impresos o integrados), con una mayor escala que permitan incrementar su valor en el mercado internacional, a la vez que se cumplen procedimientos seguros y ambientalmente sustentables.

Para agilizar éste procedimiento, se propone la creación de una Bolsa Virtual que logre vincular la oferta y con la demanda los RAEE y de todos los servicios relacionados con la gestión de los mismos. El fin del Mercado Electrónico de RAEE sería el de constituirse en un mercado físico y virtual que favorezca el intercambio y comercialización de todos los aparatos o dispositivos usados, obsoletos provenientes de empresas privadas o públicas, entes de gobierno municipal o provincial, y/o particulares, al final de su ciclo de vida útil.

La Misión del Mercado Electrónico Latinoamericano de RAEE será constituir y operar un mercado eficiente y transparente de residuos y subproductos a fin de promover el encuentro entre oferta y demanda, y su gestión sustentable. Tendrá por objetivos:

- Facilitar, promover e intensificar el reuso social, la remanufactura y la valorización y reciclado de los RAEE;

- Generar mayor transparencia en la relación entre la oferta y la demanda del mercado de RAEE, y proporcionar a las empresas una herramienta para reducir gastos y mejorar la competitividad a la hora de la gestión de los RAEE;

- Promover la incorporación de los residuos y subproductos en los RAEE como materias primas o insumos;

- Promover la disminución de los costos de tratamiento y disposición final de los RAEE;

- Incentivar el establecimiento de empresas dedicadas a la gestión integral de los RAEE;

En la gestión de los RAEE, se presenta en Argentina una situación de carencia de información disponible que permita a los operadores (ya sean generadores, transportistas, tratadores, etc.) de residuos y subproductos, adoptar las decisiones más convenientes para sus empresas, tanto desde una perspectiva económica como ambiental, pues en muchos casos desconocen una serie de aspectos que resultan fundamentales, como ser las posibilidades de utilización y valorización de sus residuos, los operadores disponibles para su gestión, los precios de transacción habituales del mercado para cada tipo de residuo y tratamiento, etc.

Esta situación ha llevado a que, por ejemplo, en muchas ocasiones, respecto de los mismos residuos, algunos generadores estén pagando por su gestión, otros los entreguen sin costo, y otros reciban dinero por su venta. Evidentemente, en igualdad de condiciones, alguno de los operadores que intervienen en la gestión de estos residuos está tomando decisiones desacertadas respecto de la competencia, seguramente por indisponibilidad de información precisa y actualizada sobre el mercado de los residuos y subproductos.

Por lo tanto, la gestión actual de los RAEE en nuestros países se desarrolla en un escenario carente de la necesaria y suficiente información, caracterizado por el desconocimiento del mercado de los residuos y de los servicios asociados a ellos por parte de los operadores, así como por la inexistencia de precios de referencia de tales residuos y servicios. Esta situación es en parte responsable del escaso aprovechamiento de residuos y subproductos en América latina, el cual podría ser mucho mayor en relación con su potencial valorizable, con el consecuente beneficio económico y ambiental para los protagonistas y la sociedad en general.

Para concluir, los países latinoamericanos requiren, para hacer efectiva la gestión de los RAEE:

a) Normativas e incentivos económicos para la recolección diferenciada, acopio temporal, desmontaje, valorización y comercialización de la chatarra electrónica

b) Normativas ambientales y procedimientos que regulen la actividad desde el punto de vista ambiental, social y de seguridad e higien laboral

c) Las mejores técnicas disponibles para la gestión, valorización y procesamiento de los RAEE

d) Compromiso de la industria IT y gobiernos para apoyar éstos procesos

e) Mercados transparentes para colocar a precios justos los plásticos, vidrios, metales y demás elementos recuperados de los RAEE como insumos de nuevos procesos industriales

f) Precios de referencia de éstos mercados

g) Compromiso corporativo, gubernamental y de los ciudadanos para ser partes de éstos procesos.

Gustavo Fernández Protomastro – Biólogo (UBA) y Máster en Ingeniería Ambiental (UPC, Barcelona). Director de www.escrap.com.ar