El hidrógeno: un vector energético no contaminante para automoción

|

Introducción

|

La disminución progresiva de las reservas de combustibles fósiles y los problemas de contaminación ambiental asociados a su combustión han atraído la atención de los investigadores hacia la búsqueda de vectores energéticos alternativos para automoción.

El hidrógeno es uno de estos vectores que tiene grandes ventajas ambientales.

Es un combustible limpio cuando se quema con aire y produce emisiones no contaminantes, excepto para algunas relaciones H 2 /aire donde la temperatura elevada de la llama produce concentraciones significativas de NO x en la combustión.

Además de la combustión directa, muy recientemente se ha empezado a desarrollar una tecnología basada en pilas de combustibles en las que se transforma la energía química, almacenada en el enlace H-H de la molécula H 2 , en energía eléctrica y vapor de agua [1].

Para tener una idea de la magnitud del problema basta examinar el crecimiento experimentado por el parque automovilístico mundial.

Así, mientras la población humana se ha duplicado desde 1950, el número de automóviles se ha multiplicado por siete.

En los paises más desarrollados la velocidad de crecimiento del parque automovilístico se espera que se estabilice alrededor de 1% por año, aunque la distancia promedia a recorrer aumenta con mayor velocidad (en USA puede alcanzar un 4% por año).

A ello se debe añadir el crecimiento explosivo que está experimentando el tráfico rodado en algunos paises.

Por ejemplo, para el año 2010 en China este crecimiento se estima que aumente noventa veces con respecto al de 1990, mientras que en la India el crecimiento estimado en el mismo período es de 35 veces.

Como promedio, el parque de automóviles se duplicará en los próximos 20 años [2].

La cuestión inmediata que se plantea es cómo se pueden mitigar los efectos contaminantes resultantes del incremento progresivo del tráfico rodado.

Las emisiones en los gases de escape de los motores, tales como hidrocarburos no quemados (HC), monóxido de carbono (CO) y óxidos de nitrógeno (NO x ) son las responsables de problemas de contaminación localizados.

En los últimos años los constructores de automóviles han ido incorporando convertidores catalíticos postcombustión con el objetivo de reducir las emisiones contaminantes localizadas.

Estos dispositivos catalíticos, denominados de tres vías (TWC, «three way catalysts») son muy eficientes en cuanto que eliminan 90-95% de las emisiones CO, NO x y HC [3]. La emisión más importante es el dióxido de carbono (CO 2 ), aún no regulada, pero se espera incidir sobre ella a medio plazo debido a su implicación en el efecto invernadero global en la atmósfera, implicado en el cambio climático.

La forma más simple de reducir las emisiones de CO 2 producidas por el tráfico rodado es aumentar la eficiencia de los motores desde sus niveles actuales de 12-15% mediante la mejora de los diseños de los motores de combustión y la estructura del propio vehículo.

Además, está surgiendo con fuerza una tecnología alternativa, basada en un motor eléctrico alimentado por una pila de combustible.

Este concepto nuevo ofrece ventajas sustanciales sobre la tecnología clásica de combustión, no sólamente por el aumento de la eficiencia hasta niveles de 30-40% sino también por que la única emisión producida es vapor de agua.

La eficiencia intrínseca elevada de las pilas de combustible radica en que, como en un reactor electroquímico, produce esencialmente energía eléctrica cuando convierte el hidrógeno y el oxígeno en vapor de agua a temperatura baja.

Por el contrario, en un motor de combustión interna la mayor parte de la energía generada en la combustión se pierde como calor, que se cede al medio ambiente, y una fracción muy pequeña de esa energía se convierte en energía mecánica útil.

Además, la combustión de gasolina o Diesel produce una mezcla de compuestos gaseosos, que incluye hidrocarburos no quemados, monóxido de carbono (debido a la combustión incompleta de los hidrocarburos) y óxidos de nitrógeno.

Conscientes del impacto de esta tecnología emergente en el sector de la automoción, los fabricantes de automóviles (Mercedes, Toyota, Volswagen, Volvo, Fiat, etc.) vienen concentrando esfuerzos desde 1996 con el objetivo de desarrollar automóviles eléctricos (ó híbridos) basados en pilas de combustible. En 1997 Daimler-Benz y Toyota han presentado sus primeros modelos experimentales de automóviles eléctricos en los que la energía eléctrica se produce en un pila de polímero sólido (SPFC, «solid-polymer fuel cell»)

El prototipo de Daimler-Benz (Mercedes Class A) está alimentado completamente por una pila SPFC, mientras que el de Toyota (Rav 4) usa un sistema híbrido pila de combustible/batería.

En ambos casos, se utiliza metanol líquido, como fuente de hidrógeno, que debe procesarse por vía catalítica a bordo del propio automóvil para general el hidrógeno gaseoso que consume la pila de combustible.

El concepto de generar hidrógeno a bordo del propio automóvil durante la conducción parece la respuesta idónea al problema de disponer hidrógeno gaseoso de forma cómoda, económica y segura.

Sin embargo, la elección del combustible generador de hidrógeno aún está sujeta a debate. Algunas compañías, como las mencionadas Daimler-Benz y Toyota, han optado por el metanol. Ello se debe a que el metanol es el tercer producto químico de partida, después del etileno y el amoníaco, con una producción superior a los 25 MTm, bastante superior a la demanada actual [4].

Otras compañías consideran la propia gasolina o el Diesel como fuentes idóneas de hidrógeno. Así, Arthur D. Little ha construido recientemente una pila de combustible compacta, alimentada por el hidrógeno generado en el proceso de oxidación parcial de la gasolina con aire. Varias tecnologías de procesado de combustible están diseñadas y basadas en la oxidación parcial y en el reformado de metanol con vapor de agua.

|

TECNOLOGIAS EMERGENTES

|

La posibilidad de alimentar hidrógeno gaseoso como combustible en automoción ha focalizado la atención debido a que reduce la formación de contaminantes durante la combustión: sólamente se forma H 2 O, y cantidades mínimas de NO x cuando se utiliza aire como oxidante, pero no se forman óxidos de carbono.

Los ensayos realizados con un motor provisto de un sólo cilindro y utilizando bien isooctano puro o H 2 gaseoso revelaron diferencias sustanciales [5].

La operación con H 2 gaseoso se estudió en regiones muy amplias de la relación H 2 /aire. Se observó que en condiciones de alimentación correspondientes a relaciones de equivalencia inferiores a 0.55 las emisiones de NO x resultaron extraordinariamente bajas.

A ello hay que añadir la mayor eficiencia térmica del hidrógeno que del isooctano o la gasolina debido a que la combustión del H 2 es más fácil en exceso de aire y también permite el uso de relaciones de compresión más elevadas.

En promedio, los automóviles que utilizan H 2 como combustible son 22% más eficientes que los movidos por gasolina [6].

Tal como se ha indicado en el apartado anterior, la producción de hidrógeno a bordo del automóvil, a partir de metanol, para su consumo in situ es la alternativa más idónea.

El hidrógeno puede obtenerse por tres vías catalíticas diferentes a partir del metanol: (i) oxidación parcial con oxígeno o aire (Ec. 1); (ii), reformado con vapor de agua (Ec. 2); y (iii), descomposición (Ec. 3):

Fig. 1. Selectividad a H 2 en función de la conversión deCH 3 OH sobre varios catalizadores: 1% Pd/ZnO;() 1% Pd/ZrO 2 .

Para comparación se incluye uncatalizador comercial Cu/ZnO de síntesis de metanol

De estas tres alternativas, la oxidación parcial (Ec. 1) ofrece algunas ventajas claras con respecto al reformado con vapor en cuanto que utiliza aire en vez de vapor y es una reacción exotérmica por lo que no requiere un aporte de energía externa durante la operación.

Estas ventajas se contrarrestan con la producción de una cantidad de hidrógeno menor (la relación molar estequiométrica H 2 /CO de la reacción de oxidación parcial es 2 mientras que en el reformado con vapor es 3).

Los productos gaseosos resultantes de la reacción de reformado con vapor (Ec. 2) tienen un 8% más de poder calórifico que el metanol puro, lo que significa que la eficiencia térmica del reactor es 108%. Además, cuando se compara este poder calorífico con el de metanol líquido esta eficiencia alcanza 114% [7].

Esto sólo es posible mediante la recuperación de una parte del calor de los gases de escape que se utiliza para vencer la endotermicidad de la acción de reformado.

Estos valores representan una situación idealizada ya que la composición de los gases a la salida del reformador depende del tiempo de residencia, la temperatura, la presión, la relación O re 2 /CH 3 OH en la alimentación y el tipo de catalizador.

Para tener una idea del estado y del alcance de estas tecnologías, en la Fig. 1 se representa la selectividad a H 2 que se alcanza sobre diferentes catalizadores que operan con una relación O 2 /CH 3 OH = 0.3 en la alimentación [8].

Se observa que la selectividad a H 2 aumenta conforme lo hace la conversión de metanol, alcanzando selectividad prácticamente total para conversiones próximas al 80%.

Además, para un determinado catalizador la selectividad a CO disminuye conforme aumenta la conversión. Resulta evidente que la incidencia de la catálisis debe estar en la dirección del desarrollo de sistemas y configuracion de reactor que mejoren la conversión, al tiempo que rebajen los niveles de CO [9,10].

La oxidación parcial de metanol (Ec. 1) tiene una eficiencia térmica próxima a 82.5% debido a que se trata de un proceso exotérmico.

Esta desventaja puede salvarse mediante la combinación de los procesos de reformado con vapor (endotérmico) y oxidación parcial (exotérmico) con un balance energético prácticamente nulo y óptima eficiencia.

Este proceso puede llevarse a cabo tanto en ausencia como en presencia de catalizadores. El proceso no catalítico requiere temperaturas muy elevadas para conseguir las conversiones y distribuciones de productos que predice el equilibrio termodinámico, en cambio los catalizadores realizan la reacción a temperaturas mucho más bajas.

Los metales del Grupo 8, tales como Cu, Ni, Pd y Pt han resultado activos en la transformación del metanol, aunque el Pt y Pd son menos selectivos en el reformado con vapor, y producen principalmente los productos de descomposición H 2 y CO (Ec. 3).

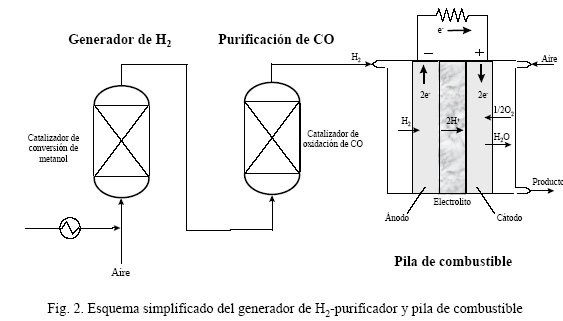

En la Fig. 2 se ilustra, mediante un esquema sencillo, el ensamblaje de los procesos individuales que integran dispositivo completo de producción de energía eléctrica para accionar el motor del automóvil.

El metanol se transforma en una mezcla de hidrógeno y dióxido de carbono en un primer reactor mediante un proceso catalítico.

La mezcla resultante contiene pequeñas cantidades de monóxido de carbono, resultantes no sólamente de la contribución de la reacción de descomposición (Ec. 3), sino también de la reacción inversa del gas de agua

El CO producido, aún en cantidades muy pequeñas, se debe reducir hasta niveles de ppm en la corriente gaseosa que alimenta la pila puesto que el CO es un veneno de la función metálica que actua como electrocalizador en ánodo de la pila.

Las alternativas propuestas para reducir, o eliminar, el CO de esta corriente se basan tanto en procesos químicos como físicos.

Dentro de estas alternativas, la oxidación catalítica selectiva de CO parece muy atractiva, sin embargo se debe resaltar el hecho de que la oxidación del CO se debe producir sin que el agente oxidante (aire) logre la oxidación del H 2 , principal componente de la corriente gaseosa que alimenta la pila.

|

DESARROLLOS

|

El proceso de oxidación parcial de metanol con oxígeno o aire se viene estudiando con intensidad en los ultimos años con el objetivo de implantar esta tecnología en los automóviles eléctricos, aunque todavía se requieren esfuerzos importantes.

En primer lugar, se deben desarrollar sistemas catalíticos que operen a temperaturas suficientemente bajas, al mismo tiempo que sean altamente selectivos hacia H 2 y CO 2 .

El trabajo reciente realizado con catalizadores Cu/ZnO [9,10] y Pd/ZnO [8] ha mostrado que se alcanzan concentraciones elevada de H 2 a la salida del reactor, aunque siempre están presentes cantidades pequeñas de H 2 O y CO.

Resulta obvio que la formación de CO, en proporciones variables, depende de las variables de operación y de la composición química y estructura de las fases activas de los sistemas catalíticos.

Puesto que el CO es un veneno de los electrocatalizadores de la pila SPFC cuando se encuentra en concentraciones superiores a 40 ppm, los gases de salida del reactor de oxidación parcial de metanol deben purificarse.

Las opciones de eliminación de CO incluyen la metanación, oxidación y la separación con membranas, aunque ninguna de ellas resulta plenamente satisfactoria.

La reacción de metanación del CO consume cantidades importantes de H 2 (se necesitan al menos 3 moles de H 2 por cada mol de CO).

Obviamente, la proporción de H 2 consumido en la metanación del CO impureza aumenta drásticamente cuando lo hace la concentración de CO en la corriente de H 2 , y en el caso extremo, el hidrógeno puede consumirse en su totalidad si también se metana el CO 2 de la corriente.

Otra opción que debe explorarse es la utilización de etanol en lugar de metanol como fuente de hidrógeno.

No hay duda que la molécula C 2 H 5 OH introduce una complejidad mayor que la de metanol en el proceso de reformado.

La reacción de oxidación parcial viene complicada por la posibilidad de formación de productos intermedios oxidados, tales como acetaldehído, ácido acético, formaldehído, ácido fórmico y dimetiléter, compuestos que, por otra parte, raramente se detectan en la oxidación parcial de metanol.

Es en este punto donde la contribución de la catálisis e ingeniería deben aportar respuestas efectivas.

La optimización de la relación O 2 /etanol y presencia de vapor de agua deben desempeñar un papel esencial en la eliminación de los compuestos de oxidación parcial.

Se están consiguiendo resultados satisfactorios con el uso de aleaciones de metales de transición (PdPt, PdNi) que son capaces de catalizar la oxidación selectiva de CO a CO 2 , pero al mismo tiempo no oxidan de forma significativa el H 2 a H 2 O.

No hay duda que los desarrollos con mayor incidencia sobre esta tecnología deben venir con la incorporación de membranas porosas.

La separación del H 2 de la corriente gaseosa que llega del reformador de metanol mediante una membrana, diseñada de forma específica con un tamaño de poro tan ajustado como para dejar pasar a través de la red porosa sólamente las moléculas de H 2 pero no las de CO 2 y CO, parece una alternativa simple y elegante.

No obstante, la fabricación de membranas inorgánicas y poliméricas con una porosidad muy bien definida, con dimensiones de poro de unas décimas de nm y distribución de tamaños de poro muy estrecha, es uno de los retos planteados.

|

POSIBILIDADES FUTURAS

|

La nueva tecnología esbozada aquí de utilización del hidrógeno como nuevo vector energético abre unas posibilidades enormes en automoción. La producción a bordo del propio vehículo durante la conducción, utilizando procesos catalíticos de oxidación de metanol, tiene unas ventajas claras frente a la tecnología establecida de los motores de combustión interna.

Por una parte, la eficiencia del motor eléctrico es sustancialmente más elevada que la de un motor térmico, estimada entre 2-3 veces superior.

Por otra parte, la operación del proceso global, esbozada esquemáticamente en la Fig. 2, se realiza a temperaturas bajas, típicamente 120-240 o C, muy inferiores a las temperaturas y a las condiciones de trabajo de los motores de combustión interna, en los que se producen cantidades sustanciales de óxidos de nitrógeno (NO x ) y CO.

La particularidad de esta nueva tecnología de oxidación de hidrógeno a baja temperatura en una pila de combustible, de incrementar la eficiencia y de disminuir las emisiones gaseosas, la perfila como una opción extraordinariamente atractiva con ventajas energéticas y medioambientales evidentes.

No obstante, por tratarse de una tecnología emergente, cabe esperar y se deben producir desarrollos importantes tanto en la integración energética de los diferentes procesos implicados como en la implementación de las tecnologías catalíticas y electrocatalíticas existentes.

J.L.G. Fierro , L. Gómez y M.A. Peña

Instituto de Catálisis y Petroleoquímica, CSIC, Cantoblanco

28049 Madrid, España

E-mail: [email protected]

|

BIBLIOGRAFIA

|

1- Peña, M.A., Gómez, J.P. y Fierro, J.L.G., Appl. Catal. A: General 144 (1996) 7.

2- Riley, R.Q., «Alternative cars in the 21st Century», SAE, Warrendale, USA, 1994.

3- Gulati, S.T., «Advanced Three-Way Converter System for High Temperature Exhaust Aftertreatment», SAE 970265, 1997.

4- Cheng, W., y Kung, H.H., Methanol Production and Use, Marcel Dekker, New York, 1994.

5- Stebar, R.F. y Parks, F.B., SAE Transaction Paper 740187, Vol. 83, Section 1, GM Research Laboratories. Artículo presentado en SAE Automotive Engineering Congress, Detroit (M), 25 Febrero-1 Marzo, 1974.

6-Veziroglu, T.N. y Barbir, F., Int. J. Hydrogen Energy 17 (1992) 391.

7- Jamal, Y. y Wyszynski, M.L., Int. J. Hydrogen Energy 19 (1994) 557.

8- Cubeiro, M.L. y Fierro, J.L.G., J. Catal. (1998), en prensa; Cubeiro, M.L. y Fierro, J.L.G., Appl. Catal. A: General 168 (1998) 307.

9– Alejo, L., Peña, M.A. y Fierro, J.L.G., Appl. Catal. A: General 162 (1997) 281.

10- Alejo, L., Lago, R., Peña, M.A. y Fierro, J.L.G., en Proc. 3rd World Congress on Oxidation Catalysis, R.K. Grasselli, S.T. Oyama, A.M. Gaffney y J.E. Lyons, Eds.,