Criterios para la elección del compresor frigorífico

|

Introducción

La información adjunta está pensada para aquellas personas que, no siendo especialistas en frío, intervienen en la elección del sistema de refrigeración y en particular del compresor frigorífico. Olvidaremos ciertos detalles más propios de un articulo técnico que defina las propiedades y funcionamiento mecánico de cada compresor y nos ceñiremos a los hechos que son más discutidos en la actualidad y que forman parte de la argumentación diaria.

El compresor

El compresor frigorífico es la parte más importante del sistema ya que es el encargado de mover el refrigerante entre nuestro elemento a enfriar y el elemento receptor de esta energía, por tanto podemos decir que es el motor del sistema y sin él cual sería imposible el transporte de dicha energía.

En cualquier diagrama frigorífico se puede observar la posición que ocupa el compresor dentro de un sistema convencional compuesto por un condensador, una válvula de expansión y un evaporador. Evidentemente, en el caso de fallo total de alguno de estos elementos, el sistema también dejaría de funcionar pero la experiencia demuestra que esto ocurre en muy contadas ocasiones, ya que tanto el evaporador como el condensador se componen de tubos y por tanto, sus posibilidades de fallo son limitadas.

Igualmente la válvula de expansión, aunque se compone de más elementos, no suele ser un problema. Por último, en el caso de un sistema por bombeo de refrigerante siempre existe una bomba de reserva con lo que deja de ser un componente crítico para el buen funcionamiento del sistema.

El compresor sin embargo, es la parte del sistema que cuenta con más elementos en movimiento y por tanto susceptibles de romperse, de hecho, es el responsable de la mayoría de los problemas que provocan paros en la producción y también es el responsable del consumo de la mayoría de la potencia eléctrica de la instalación frigorífica y por tanto, es un elemento que debe ser conocido en profundidad para asegurar con ello una correcta elección.

Los Modelos

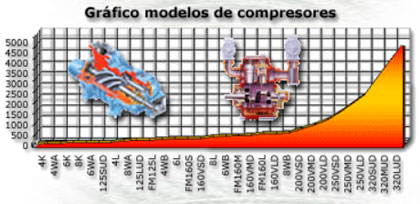

Los modelos incluidos en el gráfico se encuentran ordenados por m3. Todos los modelos de una o dos letras son compresores alternativos, el resto son compresores de tornillo.

Como se puede observar en el gráfico, el número de posibilidades en un solo fabricante es importante, si además esto lo multiplicamos por el número de fabricantes, la elección del compresor frigorífico se convierte en un auténtico problema, especialmente si además de las características mecánicas de estos compresores, también tenemos en cuenta todas aquellas razones que podríamos definir como subjetivas, pero que muchas veces pesan tanto o más que el mero análisis técnico.

|

Partes Implicadas en la Elección

Desgraciadamente no existe un método infalible para la correcta elección del compresor frigorífico ya que como podemos observar son muchas las partes que intervienen y por tanto, muchos los puntos de vista. En cualquier caso, y tal y como veremos a continuación, existen ciertos conceptos que ayudan y deben ser tenidos en cuenta.

|

Prioridades

|

Los pilares fundamentales para una correcta elección podríamos definirlos y ordenarlos del modo que se refleja:

- Fiabilidad mecánica: Evidentemente, lo que quieren todas las partes implicadas en la elección de un compresor es que éste no se rompa ya que de suceder esto, el más afectado sería el cliente final al que no sólo se le rompe un compresor sino que también se le para toda la línea de producción. En consecuencia, el cliente final reclamará al instalador y éste al proveedor y será para todos ellos un gran problema. Por tanto, un compresor debe ser fiable y funcionar correctamente.

- Rendimiento energético: Una vez que tenemos la seguridad de que el compresor es robusto, nuestra principal preocupación debería ser el consumo de energía eléctrica que el compresor necesita para producir el frío que demanda el cliente final. No olvidemos que el compresor se paga una vez pero la energía que éste consume, se pagará por cada minuto que funcione. En algunos casos, las diferencias de consumo eléctrico entre los compresores disponibles en el mercado son muy importantes sobrepasando incluso el 15%. Por tanto, este factor debe ser tenido en cuenta.

Hasta aquí el cliente final presupone que todas las opciones encima de la mesa cumplen con estos requisitos. Un análisis más profundo nos demostrará que también existen ciertos matices que hacen de la diferencia entre opciones un punto muy importante a tratar.

- Precio: Este factor, suele ser situado erróneamente en primer lugar por ser la principal preocupación del que realiza la inversión pero si tenemos en cuenta las diferencias de precios entre las distintas opciones del mercado y la incidencia que éstas tienen en el funcionamiento del sistema, seguro que concluimos que no merece la pena situar el precio en el primer lugar. Dicho de otro modo, el negocio se hace con la producción, no con el ahorro en la inversión.

Opciones

Antes de entrar en más consideraciones, definamos los dos compresores más empleados en el sector del frío industrial, y el objeto de nuestras dudas.

|

Compresor Alternativo

Actualmente el máximo numero de pistones es de 8 (9 en algún caso). Antiguamente, estos compresores tenían hasta 16 pistones pero dejaron de fabricarse con la entrada del compresor de tornillo del cual se pensó erróneamente, que podría desbancar al compresor alternativo en todos los frentes y de hecho, se emplearon masivamente en el rango de 80 a 4.000 m3/h. En la actualidad, se aprecia una recuperación importante de los compresores alternativos de hasta 400m3/h así como la vuelta a filosofías, que algunos consideraban obsoletas, tales como el accionamiento por correas, que como veremos más adelante, cuenta con indudables ventajas.

Ventajas del Compresor alternativo:

-

Precio hasta un 50 % más barato que su equivalente en compresor de tornillo.

- Mantenimiento frecuente pero sencillo y conocido por prácticamente todo el personal mecánico: El mantenimiento de un compresor alternativo se realiza cada 10.000 horas aproximadamente y varía según potencia y fabricante. Como norma, podemos decir que a menor potencia menor mantenimiento.

- Sigue siendo el compresor que más se emplea en el frío comercial.

Inconvenientes del Compresor Alternativo

- Regulación de capacidad por etapas.

- Frecuentes mantenimientos: Relación 2.5 = 1.

- Temperaturas de descarga más elevadas lo que implica más consumo de aceite: Esta afirmación se basa en los sistemas de separación de aceite empleados con más frecuencia. Para obtener los mismos niveles de separación que en un compresor de tornillo es necesario que el sistema sea más sofisticado

Compresor Rotativo de Tornillo

Este compresor es el último en incorporarse al mercado de la refrigeración y como ya se ha comentado, ha provocado un cambio en la fabricación de compresores alternativos. Es el compresor que más se emplea en volúmenes superiores a 400m3/h.

Ventajas del Compresor de Tornillo

- Es el compresor más empleado en refrigeración industrial.

- Cuenta con menos mantenimiento: Relación 2.5 = 1

- Cuenta con menos partes móviles y por tanto susceptibles de problemas.

Inconvenientes del Compresor de Tornillo

- Precio

- Mano de obra especializada para su mantenimiento

Resumen

- Fiabilidad mecánica: El compresor de tornillo cuenta con menos piezas en desgaste y menos mantenimiento.

- Rendimiento Energético: El compresor de tornillo tiene un rendimiento superior al alternativo cuando la instalación se encuentra a plena producción.

- Precio: El precio del compresor alternativo es menor que el del compresor de tornillo.

Las características generales del compresor nos han permitido establecer la fiabilidad del mismo, sus pautas de mantenimiento y su vida útil así como sus prestaciones.

En este punto podemos decir que finaliza lo que una gran mayoría de los clientes finales llega a analizar de ambas opciones pero, como veremos a continuación, existen otras características técnicas que modifican en mayor o menor medida todo lo comentado y que son fundamentales para garantizar una correcta elección.

Otras consideraciones técnicas

El Sistema

Será necesario analizar el comportamiento de los dos tipos de compresores en situaciones extremas de demanda de capacidad, de forma que podamos ver con claridad cuál es el compresor que menos energía consume en la situación más típica del sistema que sea objeto de estudio. Por ejemplo:

- Una central productora de cloruro de metilo entra en funcionamiento una vez al año y se mantiene funcionando al 100% durante todo el tiempo hasta la parada anual de mantenimiento. En este caso, considerar qué compresor cuenta con mejor COP a cargas parciales es del todo innecesario. Sería más conveniente analizar en detalle la fiabilidad mecánica del compresor y sus necesidades de mantenimiento que ya hemos analizado en el punto anterior.

- En el caso de tratarse de un matadero frigorífico con 52 cámaras, será necesario tener en cuenta el comportamiento del compresor a cargas parciales (además de otras consideraciones del tipo control y regulación de capacidad), puesto que por razones obvias no instalaremos 52 compresores.

- Igualmente, puede ocurrir que la instalación trabaje con dos temperaturas distintas y por consiguiente el compresor deberá contar con la posibilidad de adaptarse a ambas condiciones de funcionamiento.

Con este objeto existen elementos que pueden beneficiar al funcionamiento del compresor, aumentar sus prestaciones e incluso corregir las limitaciones de diseño antes mencionadas, pero que también pueden perjudicar la calidad del sistema. Estos elementos se definen a continuación:

- Velocidad del compresor

- Tipo de rotor empleado (tornillo)

- Vi Variable

- Separador de aceite

- Diseño de la instalación

Aumento y/o control de la velocidad: Opciones

Historia del variador de velocidad: Fue introducido en el mercado del frío industrial de la mano de una empresa ya extinguida. Los motivos de tal introducción han sido dos:

- Control de capacidad: El primer compresor que contó con variador de velocidad fue un compresor de tornillo cuya construcción carecía de la posibilidad de modular su capacidad mecánicamente. El variador de velocidad era el único modo de control de capacidad del que se disponía.

- Aumento de la producción frigorífica: como ya se ha comentado, es muy dificil resistirse a la tentación de hacer girar el compresor al máximo de sus revoluciones para así obtener el máximo de producción frigorífica.

Para conseguir aumentar y/o controlar la velocidad del compresor de tornillo existen tres métodos que son los más empleados y que se definen a continuación:

- Accionamiento del rotor hembra

- Combinación rotor hembra + variador de velocidad

- Multiplicador en rotor de accionamiento

Accionamiento del rotor hembra

Los compresores de tornillo más empleados en refrigeración industrial cuentan con un rotor macho de cuatro lóbulos y un rotor hembra de seis.

La técnica más empleada es accionar el compresor mediante el rotor macho pero, en el caso de accionar el rotor hembra, el rotor macho aumentaría sus revoluciones un 50% y por tanto también aumentaría la producción frigorífica en un 50%.

Otra técnica es el empleo de un rotor macho de 5 lóbulos en combinación con un rotor hembra de 7 con lo que el rotor hembra funcionará a 2.100 r.p.m., (un ~ 5% más rápido que la opción MYCOM).

Combinación rotor hembra o rotor macho + variedad de velocidad

Multiplicador en rotor de accionamiento: Este método consiste en actuar sobre el eje tractor utilizando una corona dentada que acciona una segunda corona. De la relación de diámetros de las dos coronas obtendremos la velocidad final del compresor.

- Este método cuenta con más partes en movimiento que también son objeto de desgaste.

- Es el más efectivo en cuanto al aumento de la potencia frigorífica y también el más agresivo en cuanto al desgaste del compresor y su consiguiente deterioro.

- En estos momentos se observa una tendencia al abandono de esta técnica.

Velocidad del compresor

En el caso del compresor alternativo

Además de la posibilidad de utilizar variador de velocidad, existe la posibilidad de utilizar el accionamiento del motor – compresor del tipo poleas, que si bien puede parecer anticuado, sigue siendo un método muy eficaz para ajustar la velocidad del compresor a la producción frigorífica necesaria. Del mismo modo que explicábamos en el caso compresor de tornillo, en un compresor alternativo también se presenta la posibilidad de emplear un compresor menor a mayor velocidad para la misma producción frigorífica. El resultado sería un compresor más pequeño, y por tanto más competitivo en precio, pero con un mantenimiento superior.

El tipo de accionamiento y en consecuencia la velocidad del compresor se encuentran directamente relacionadas con lo que se ha definido como pautas de mantenimiento del compresor, su vida útil y prestaciones, siendo fundamental considerar este detalle para una correcta elección desde el punto de vista mecánico.

Ventajas del aumento de velocidad y o control de capacidad por variación de la velocidad

En un control de capacidad mecánico el compresor siempre gira a las mismas revoluciones. En el caso de control de capacidad por variación de velocidad, estas revoluciones se reducen con la consiguiente disminución de desgaste mecánico.

(Esta afirmación es válida en caso de comparar dos sistemas (mecánico y variación de velocidad) en los que la velocidad máxima es la misma).

No debemos olvidar que el variador de velocidad puede ser empleado para ocultar un compresor pequeño a gran velocidad tratando de hacer el trabajo de un compresor más grande.

En el caso de ser empleado como método para mejorar la producción frigorífica del sistema, deberá ser contrastado con otro sistema de las mismas características, ya que lo contrario, dejaría en desventaja al sistema que no lo incorpora y por tanto debe emplear un compresor más grande, también más costoso, con menos mantenimiento y más vida útil, para la misma potencia.

|

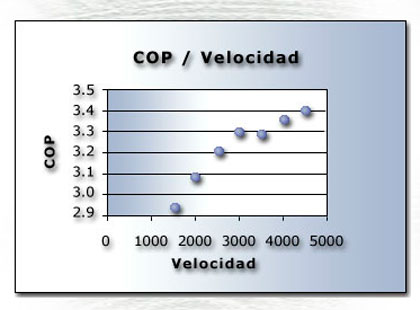

El COP aumenta con la velocidad. La diferencia máxima entre una velocidad normal,(Rotor macho a 2950rpm), y una velocidad elevada, (Rotor macho a 4500rpm), es de un 3 %.

Nota: Estos datos son válidos solo para referencia. Gráfico realizado para temperaturas medias de -15/35°C (N160VL-M)

Inconvenientes del aumento de velocidad

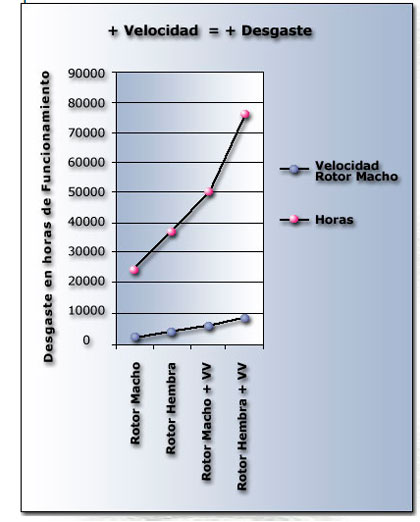

No debemos olvidar que el desgaste produce más desgaste y por tanto aumenta de forma exponencial con la velocidad. En el gráfico ser representa de forma lineal pero incluso así se puede apreciar que la vida útil de un compresor funcionando a baja velocidad es muy superior que la de otras opciones.

|

Para un compresor de tornillo accionado por rotor macho (2950rpm) el mantenimiento habitual se realiza a las 25000 horas.

En caso de aumentar la velocidad del rotor macho a a 9000 vueltas,(hembra accionada a 6000rpm), esto equivaldría a más de 76.000horas de trabajo

En conclusión, el desgaste sería superior a tres veces el que se produce a 2950rpm.

NOTA:

Estos datos son válidos solo para referencia.

Variador de velocidad = 6000rpm.

Resumen

En la mayoría de los casos podríamos decir:

- NO se recomienda el aumento de velocidad

- SI se recomienda el control de velocidad

- Tipo de rotor

- Vi variable

- Economizador

- Separador de aceite

- Diseño de la instalación

Tipo de rotor

Inicialmente todos los fabricantes de compresores de tornillo utilizaron un perfil patentado por SRM. Este perfil, si bien representó un avance importante, ha sido superado en la actualidad con desarrollos muy parecidos al original, pero que mejoran los rendimientos sustancialmente. El aumento en la producción frigorífica, en los nuevos diseños se fija entre el 5 y el 15%, con reducciones de potencias absorbidas entre el 2 y el 5%.

|

Vi Variable

Desde la proliferación de los sistemas de cogeneración aplicados a las industrias de gran tamaño, es relativamente frecuente que una instalación frigorífica pueda funcionar con dos temperaturas de condensación completamente distintas. Esto es debido a que emplean el agua fría producida mediante un sistema de absorción, en la fase de condensación del grupo frigorífico, obteniendo de este modo, un considerable ahorro energético derivado de la reducción de la presión de condensación. En cualquier caso, este ahorro no sería todo el posible si no se varía el Vi del compresor.

¿Que es el Vi? : De una forma sencilla podríamos decir que el Vi es la parte del compresor que ajusta al mismo a las condiciones de trabajo necesarias en cada caso. Si no se selecciona el Vi adecuado podemos consumir más energía de la necesaria al comprimir el gas a una presión distinta de la requerida.

En la imagen, el Vi es la pieza que prolonga a la corredera o válvula de capacidad, adaptando su longitud a la relación de compresión necesaria.

Evidentemente, en el caso de contar con Vi ajustable automáticamente, puede presentarse una situación de desajuste que nos lleve a trabajar todo el tiempo con un Vi incorrecto. Esto es difícil de observar ya que no existe un sistema de alarma que detecte dicho desajuste. Normalmente siempre son detectados en las revisiones anuales de mantenimiento y por tanto susceptibles de funcionar largos períodos incorrectamente. Igualmente la variación de la relación de compresión en los sistemas convencionales, no justifica un ajuste constante del Vi.

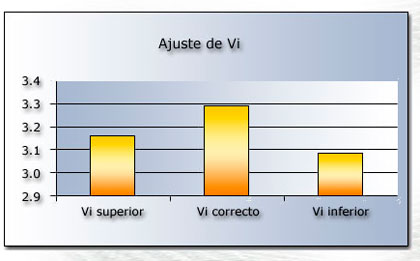

|

Las diferencias de COP entre el Vi correcto y el Vi desajustado se encuentran entorno al 5 %.

Nota: Estos datos son válidos solo para referencia.

Gráfico realizado para temperaturas medias de -15/35°C (N160VL)

En resumen, el compresor, si el sistema lo requiere, debe contar con la posibilidad de variar el Vi, ya que incide directamente en el rendimiento energético del sistema pero éste deberá ser variable manualmente, para evitar desajustes que podría convertir esta ventaja en un inconveniente.

Economizador

Economizar en la compresión consiste en comprimir el gas a la presión en que este se produce.

En el esquema se representa un economizador «close flash» que subenfría el líquido antes de la expansión reduciendo la cantidad de gas que se producirá en la expansión al ser menor la diferencia de temperatura entre la entrada de la válvula de expansión y la temperatura correspondiente a la presión de evaporación.

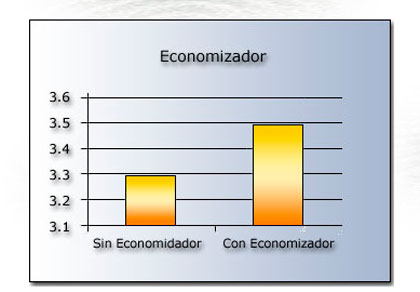

|

Las diferencias de COP entre dos sistemas, con o sin economizador, se encuentran entorno al 6 %.

Nota: Estos datos son válidos solo para referencia.

Gráfico realizado para temperaturas medias de -15/35°C (N160VL-M)

Separador de aceite

En el caso de los compresores de tornillo, el aceite cumple una función de válvula de cierre entre los rotores, sin la cual no sería posible conseguir la máxima eficiencia en la compresión del gas. En consecuencia existe un contacto muy estrecho entre el aceite y el refrigerante el cual hay que eliminar en la salida del gas del compresor.

En el caso de los compresores alternativos y tal y como se comentó anteriormente, también es un problema delicado ya que, aunque el aceite no se encuentra en un contacto tan estrecho con el refrigerante, las temperaturas de descarga son más elevadas y en consecuencia es más el aceite que se encuentra en estado gaseoso y por tanto imposible de ser separado a no ser que sea previamente enfriado.

En cualquier caso, el aceite fuera de la unidad de compresión se convierte en una molestia que resta rendimiento al sistema. Por tanto el aceite debe permanecer en la medida de lo posible en la unidad de compresión. Lo que la eficiencia del separador de aceite (que siempre incorpora una unidad de compresión) debe ser facilitada por el fabricante y conocida por el usuario.

Los niveles de eficacia exigibles son de hasta 5 p.p.m. para el NH3 y hasta 10 p.p.m. para Hcfc´s.

Diseño de la Instalación

El diseño de la instalación es determinante para la vida útil del compresor así como para el consumo eléctrico. A continuación se citan algunas de las normas que dicta el sentido común pero que sin embargo se incumplen con más frecuencia.

- Un compresor sobredimensionado es un compresor que funcionará a cargas parciales más tiempo de lo necesario y por tanto con un peor rendimiento energético. El número de arranques será más elevado aumentando el consumo eléctrico y el esfuerzo mecánico.

- Igualmente es necesario mencionar que es mejor evaporar 1ºC más bajo y almacenar frío en cámaras que en ese momento no lo solicitan, que tener el compresor parcializado, ya que la pérdida de rendimiento es menor.

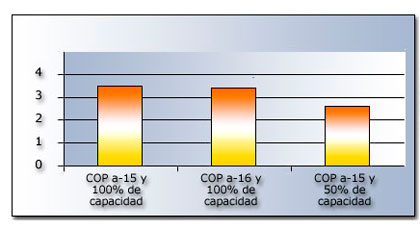

Ejemplo: Instalación frigorífica con un compresor de tornillo que atiende a dos cámaras.

|

En el gráfico se puede observar que la diferencia de COP es muy importante llegando a suponer un 27%.

Nota: Estos datos son válidos solo para referencia.

Gráfico realizado para temperaturas medias de -15/35ºC ( N160VL-M)

Si tenemos en cuenta que la energía que almacenamos en la cámara que no solicita frío, es una energía que no se pierde, concluiremos que es mejor, siempre que el producto y el sistema lo permita, almacenar energía que reducir capacidad de compresor.

Resumen final

Una forma de terminar este artículo técnico es recordando que las observaciones realizadas en el mismo son válidas para el que suscribe y se hacen con la intención de compartir un punto de vista con todos aquellos que se encuentran involucrados en la selección del compresor frigorífico. Suponemos que habrá otras opiniones, quizás encontrada, y estamos seguros de que también serán válidas. Por tanto confiamos en que el lector encuentre de utilidad esta información y le ayude a juzgar por si mismo y decidir en función de sus necesidades.

Por: José Ramón Botana