Compresores. Parte 1 – Introducción y Compresores Alternativos

Un compresor es una máquina capaz de elevar la presión del gas que maneja. En la industria la misión de los compresores es:

- Alimentar la red de aire comprimido para instrumentos;

- Proveer de aire para combustión;

- Recircular gas a un proceso o sistema;

- Producir condiciones idóneas para que se produzca una reacción química;

- Producir y mantener niveles de presión adecuados por razones de proceso de torres;

- Alimentar aire a presión para mantener algún elemento en circulación.

- Existen diferentes tipos de compresores, pero los utilizados en industria son:

— Alternativos (de simple o de doble efecto y de una o dos etapas);

— Centrífugos (de varias etapas);

— Rotativo (de tornillo)

Compresores alternativos

Los compresores alternativos son máquinas de desplazamiento positivo en las cuales sucesivas cantidades de gas quedan atrapadas dentro de un espacio cerrado y, mediante un pistón, se eleva su presión hasta que se llega a un valor de la misma que consigue abrir las válvulas de descarga.

El elemento básico de compresión de los compresores alternativos consiste en un solo cilindro en el que una sóla cara del pistón es la que actúa sobre el gas (simple efecto).

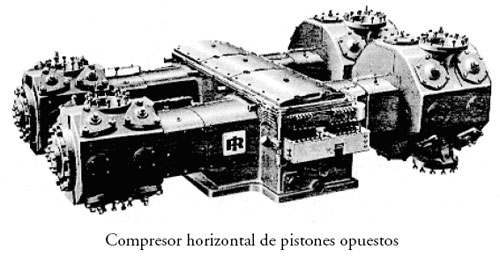

Existen unidades en las que la compresión se lleva a cabo con las dos caras del pistón (doble acción), actuando de la misma forma que si tuvieramos dos elementos básicos de simple efecto trabajando en paralelo dentro de una misma carcasa.

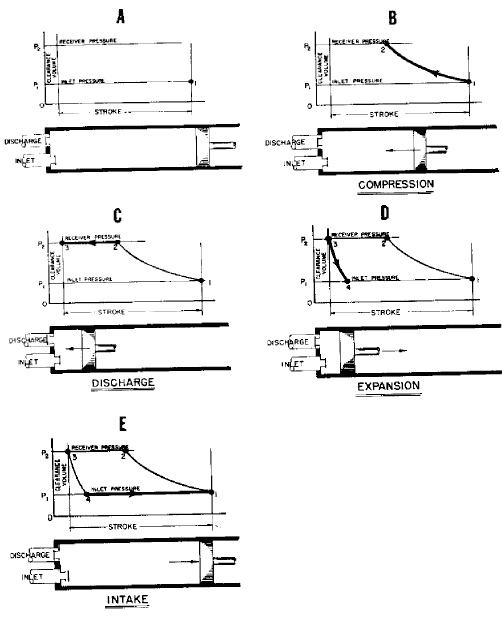

En el diagrama que presentamos a continuación podemos estudiar el funcionamiento básico interno de este tipo de compresores. El ciclo de trabajo del compresor se divide en cuatro etapas que son las que se reflejan en el gráfico:

A) Comienzo de la compresión. El cilindro se encuentra lleno de gas.

B) Etapa de compresión. El pistón actúa sobre la masa de gas reduciendo su volumen original con un aumento paralelo de la presión del mismo. Las válvulas del cilindro permanecen cerradas.

C) Etapa de expulsión. Justo antes de completar la carrera de compresión la válvula de descarga se abre (2). El gas comprimido sale del cilindro, debido a su propia presión, a través de la válvula de descarga. Antes de alcanzar el final de carrera (3) la válvula de descarga se cierra dejando el espacio libre del cilindro lleno de gas a la presión de descarga.

D) Etapa de expansión. Durante esta etapa tanto la válvula de descarga como la de entrada permanecen cerradas. El pistón comienza la carrera de retoceso pasando de (3) a (4), el gas contenido dentro del cilindro sufre un aumento de volumen con lo que la presión interior del sistema se reduce. Antes de llegar al punto (4) la válvula de admisión al cilindro se abre.

E) Etapa de admisión. El pistón durante esta etapa retrocede provocando una depresión en la interior del cilindro que es compensada por la entrada de gas fresco a través de la línea de admisión. Justo antes de llegar al punto inferior de la carrera la válvula de admisión se cerrará, volviendo al estado A) con lo que comienza un nuevo ciclo.

|

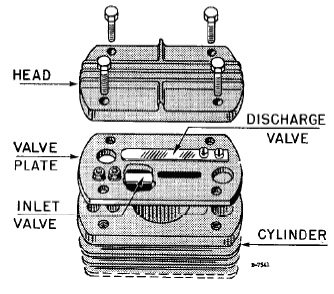

Este tipo de compresores usa válvulas de tipo automático accionadas por resortes, que abren solamente cuando existe la suficiente presión diferencial sobre la misma. Las válvulas de admisión abren cuando la presión dentro del cilindro es ligeramente inferior a la presión de entrada del gas. Las válvulas de escape abren cuando la presión en el cilindro es ligeramente superior a la presión en la línea de descarga.

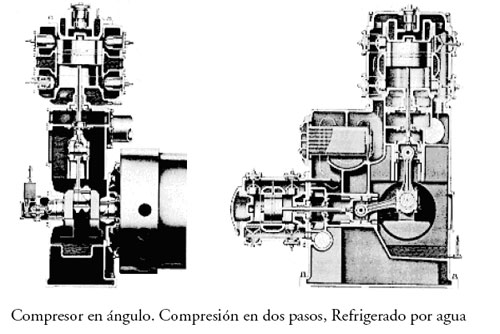

En ciertas aplicaciones se hacen necesario el empleo de altas relaciones de compresión (relación entre la presión absoluta de admisión del gas y la presión absoluta del gas en la descarga) haciendo complicado el verificar la compresión en una sola etapa debido a la alta temperatura alcanzada por el gas en la descarga.

Así se hace necesario recurrir a combinar en serie varios elementos básicos de compresión configurando así una unidad multietapa, en la que la compresión del gas se verificará en dos o más pasos. El gas normalmente se refrigera entre etapas con objeto de reducir su temperatura y volumen antes de entrar en la siguiente etapa.

Cabe hacer notar que cada etapa está constituida por un compresor en sí mismo. Este se dimensiona para operar en serie con uno o más elementos compresores básicos y aunque todos ellos pueden estar alimentados de una misma fuente de energía, siguen siendo compresores separados.

Características

El compresor alternativo es uno de los tipos que mayor rendimiento alcance en la mayoría de las aplicaciones. Adicionalmente se le puede dotar de un sistema de control de carga con objeto de mantener su rendimiento a carga parcial.

La practica totalidad de los gases comerciales pueden tratarse con este tipo de compresor, al no presentar problemas con gases corrosivos.

Los cilindros de compresión son generalmente del tipo lubricado, aunque si la necesidades del proceso lo requieren se puede ir a un tipo no lubricado.

En compresores donde la relación de compresión es muy elevada, la compresión se realiza en varios pasos. De esta forma se pretende reducir el perfil de temperatura del sistema, consiguiendo un mejor control del mismo.

Con el objeto de compensar las fuerzas de inercia de los pistones y otros elementos móviles que provocan vibraciones en el equipo, se instalan sistemas de equilibrado del equipo, tales como volantes de inercia, cigüeñales contrarrotantes, etc.

Los compresores alternativos deben ser alimentados con gas limpio, recomendose el uso de filtros en la alimentación. No permiten trabajar con gases que puedan arrastrar gotas de líquido con ellos, aunque sí con vaporizado siempre que no exista el riesgo de condensación dentro del cilindro. La presencia de líquido dentro del cilindro es peligrosa para el equipo, ya que al ser incompresible el cigüeñal de la máquina puede resultar dañado al intentar hacerlo. Adicionalmente la lubricación de las paredes del cilindro puede ser destruida por el líquido que pudiera entrar en él. Para solucionar el problema en la alimentación al compresor se instalan depósitos separadores de gotas, en los que se retira el posible contenido líquido que pudiera arrastrar el gas de alimentación.

Los compresores alternativos suministran un flujo pulsante de gas. En algunas aplicaciones esto es contraproducente por lo que se dispone de este problema se soluciona disponiendo a la salida del compresor un depósito antipulsante, en el que se atenúan las variaciones de presión en el flujo.

Elementos de un compresor alternativo:

En un compresor alternativo existe gran cantidad de elementos, de los que sólo se presentarán los más generales.

Los cilindros: Dependiendo del tipo de compresor, éstos pueden ser de simple o doble efecto, según se comprima el gas por una o las dos caras del pistón. Pueden existir, además, uno o varios cilindros por cada una de las etapas que tenga el compresor.

La hermeticidad durante la compresión se mantiene gracias a la acción de los segmentos del pistón. Estos elementos consistirán en unos finos aros metálicos abiertos ubicados en la pared del cilindro, dentro de unas pequeñas hendiduras dispuestas para tal fin. El segmento por su diseño se encontrará haciendo presión en todo momento contra la pared cilindro minimizando así las pérdidas perimetrales proporcionando la hermeticidad requerida en el equipo.

Las válvulas: Las válvulas son mecanismos automáticos colocados en la aspiración e impulsión de cada uno de los cilindros que permiten el flujo del gas en una sola dirección, bien sea hacia dentro del cilindro (aspiración), bien hacia fuera del mismo (impulsión). Estos mecanismos actúan por diferencia de presión, aunque en ciertas condiciones pueden ser ayudadas por resortes.

|

En la operación de los compresores es imprescindible evitar la entrada de líquido en los cilindros, dado que las válvulas sufren enormemente en estos casos, siendo la principal causa de ruptura de las mismas.

Por construcción de los compresores, las válvulas, en la mayoría de los casos, permiten la utilización variable de los compresores, generalmente entre el 0%, 25%, 50%, 75% y 100% de la carga total del mismo.

-Sistemas de lubricación: Los compresores alternativos poseen dos circuitos diferentes de lubricación:

- Del cárter: Lubricación de la zona donde se ubica el cigüeñal del compresor.

Este elemento se encargará de transformar el movimiento rotativo del motor que mueve el compresor en el movimiento lineal de los pistones. - De cilindros y estopadas, mediante sistema de goteo.

-Sistema de filtros: Resulta de vital importancia para el correcto funcionamiento de los compresores que los filtros estén dentro de las condiciones de trabajo de los mismos. Por ello es necesario vigilar que las pérdidas de carga en los filtros estén dentro de las establecidas, pues de lo contrario implica que el filtro está sucio con la consiguiente pérdida de eficiencia del mismo y del propio compresor disminuyendo su aspiración.

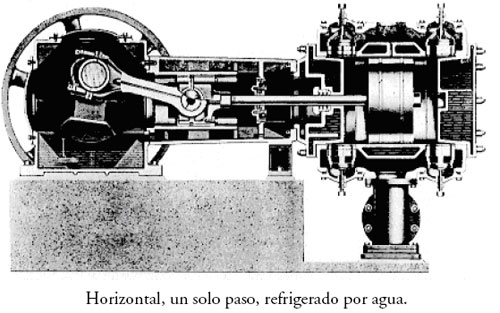

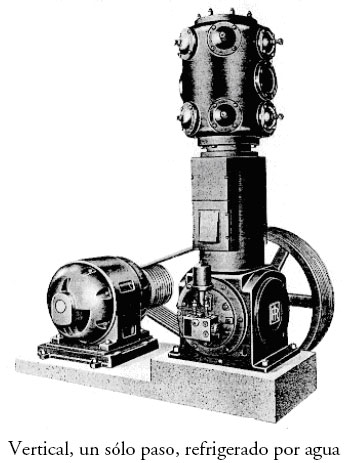

Principales configuraciones de compresores alternativos

|

|

Modo de operación de los compresores alternativos

Es interesante recordar los principales puntos de actuación en la operación de un compresor alternativo. Para una explicación más detallada y concreta de cada uno de los equipos de la industria nos remitimos a los correspondientes procedimientos de operación:

Puesta en marcha:

- Los circuitos de refrigeración, de aceite de lubricación del cárter y de los cilindros y estopadas deben estar convenientemente llenos y alineados para operar. Poner en marcha el sistema de calentamiento de aceite de lubricación. Ventear adecuadamente todos los circuitos mencionados de refrigeración y lubricación.

- Los venteos y drenajes se deberán alinear al colector de la antorcha o al lugar dispuesto convenientemente, para evitar que se produzcan arrastres de líquido.

- Conectar el calentador eléctrico del motor principal en servicio.

- Abrir las válvulas de aspiración e impulsión del compresor y revisar el alineamiento del circuito de trabajo.

- Situar la capacidad del compresor al 0%, para que el motor de arranque con el mínimo par posible. Una vez en marcha la puesta en carga del compresor debe realizarse escalonadamente, dejando un lapso de tiempo entre escalón y escalón hasta que el sonido del compresor se estabilice y continuar, en ese caso, con el siguiente escalón de carga.

Paro del compresor:

- Reducir la carga del compresor de forma progresiva y escalonada, de forma inversa a la comentada en la puesta en marcha.

- Parar el compresor

- Drenaje de los puntos bajos del compresor.

- Si se va a mantener el compresor en “stand-by” mantener los calentadores de aceite conectados, la calefacción del motor eléctrico y el agua a temperatura de servicio.