Auditoría de Residuos

Definición

La Auditoría de Residuos es un enfoque sistemático para la implementación de las acciones en base a los aspectos que tienen influencia sobre el desempeño ambiental de un proceso.

Busca mediante un procedimiento definido identificar áreas críticas o con potencialidad de mejora, para luego proponer acciones concretas con el fin de mejorar la performance ambiental de los procesos. En todos lo casos, los aspectos evaluados son considerados como significativos, tanto por los posibles impactos generados, como por cuestiones legales, de calidad o de ambiente laboral.

Objetivos

Las Auditorías de Residuos pueden ser utilizadas como una herramienta de evaluación para múltiples propósitos. Pueden adecuarse para las tareas de revisión inicial de una empresa, en el caso de la implementación de un Sistema de Gestión en base a ISO 14.001, o simplemente para evaluar la eficiencia ambiental de un proceso o conjuntos de procesos.

Como objetivos más representativos podemos citar:

- Identificar problemas

- Priorizar su tratamiento

- Identificar las causas raíz

- Diseñar métodos y fijar objetivos ambientales

- Implementar acciones preventivas y/o correctivas

- Evaluar la efectividad de los procedimientos de control de la contaminación

La correcta utilización de esta herramienta permite definir fuentes, cantidades y tipos de residuos generados.

Al evaluar todas las actividades y trabajos de una planta, es utilizada para comparar información, sobre operaciones unitarias, materias primas, productos, consumos de agua y residuos, entre otros, y contrastarla con la de otras empresas representativas del rubro.

De este modo, podemos analizar cuales son los puntos a mejorar en el proceso productivo, y tomar decisiones teniendo un fundamento analítico en el cual basarse a la hora de proponer acciones de mejora.

Etapas para su implementación

Procedimiento

La Auditoría de Residuos se divide en tres etapas, que son complementarias entre si y se diferencian por el nivel detalle de la información requerida y analizada.

| 1° Etapa Relevamiento de Documentación: Se recolecta la información clave y se evalúa la misma para obtener características de la empresa y procesos |

| 2° Etapa Auditoría Preliminar: Se trabaja con datos de la etapa anterior para efectuar un diagnostico de la situación de la empresa. |

| 3° Etapa Auditoría de Residuos: último paso donde se actúa puntualmente sobre las áreas críticas. (Plan de mejoras). |

Primera Etapa: Relevamiento de la Documentación.

Consiste en la identificación, obtención y evaluación de documentación con el fin de llegar a un diagnóstico previo de la industria. Involucra a todos los registros relacionados con:

- Planos.

- Descripción general de los principales procesos (principales líneas, producción, compras, ventas, mantenimiento, etc.).

- Facturas de servicios.

- Descripción del establecimiento.

- Diagramas de flujo.

- Habilitaciones, permisos, multas, sanciones, etc.

- Sistemas de gestión, buenas prácticas, etc.

- Materias primas, insumos, recursos (agua, energía) y productos.

- Residuos generados (cantidad, tipo, características y su gestión).

- Relevamiento de normativa vigente y su cumplimiento.

- Otra documentación que se considere relevante.

Una vez finalizada la identificación y obtención de documentación relevante, se procederá a su análisis con el fin de ir conociendo las particularidades de cada industria, e ir comprendiendo las posibles áreas críticas o con potencialidad de mejora. Es conveniente registrar toda la documentación recavada, para ordenar y resaltar todo dato faltante que puede ser necesario para las etapas posteriores.

|

Tabla N°1: Ejemplo de formato para registro de documentación

|

|||||

|

Nombre del Documento

|

Posee la empresa

esta información |

Fecha de

entrega de obtención de la documentación |

Responsable

|

Observaciones

|

|

|

SI

|

NO

|

||||

Segunda Etapa: Auditoría Preliminar.

Mediante la información obtenida se pretende identificar y jerarquizar áreas críticas para proponer posibles mejoras teniendo en cuenta los recursos disponibles.

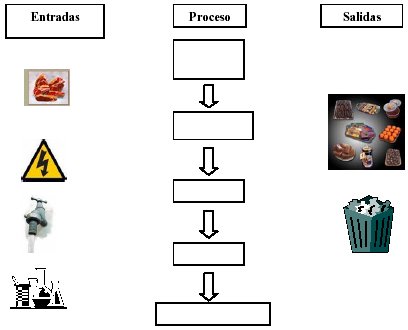

Entre otras acciones, se debe tener una acabada noción de todas las operaciones unitarias del proceso productivo, identificando además de todas las entradas y salidas al sistema, los aspectos e impactos más relevantes. Para ello es imprescindible el armado de un diagrama de flujo 1 detallado (entrada y salidas y sus cantidades) en donde se visualice el sistema, con el propósito de detectar las deficiencias de cada operación.

Gráfico N°1: Ejemplo de formato para un diagrama de flujo de proceso.

|

Esta etapa comienza con un reconocimiento “in situ” de las distintas áreas de la empresa, prestando especial atención en aquellos puntos donde se perciben situaciones de ineficiencia (perdidas de fluidos, contaminación, re-trabajos, riesgos y peligros a la salud y seguridad, etc.). Luego de esta visita a planta, se podrá obtener una línea de base de la industria, en temas relacionados con el medio ambiente, la calidad y la seguridad e higiene. Sobre esta información se trabajará en las etapas siguientes, ya que esta será el estado actual de la planta en estas cuestiones., y sobre la cual se basará la labor posterior. Además, servirá para comparar la situación inicial mediante el uso de indicadores, luego de la implementación de las actividades seleccionadas.

Este análisis comprende el estudio de información sobre: materiales utilizados, producción, requerimientos de energía, análisis de desechos, áreas críticas, puntos de orden y limpieza, mapa de desechos y su evaluación preliminar.

Es imprescindible la correcta selección de los indicadores de desempeño, en lo posible que contemplen aspectos sociales, ambientales y económicos, para poder medir y precisar la evolución del sistema.

Gráfico N°2: Ejemplo de Flujo de Materiales y Energía por etapas de un Proceso Productivo

|

El informe de la Evaluación Preliminar será la línea de base de la empresa, el cual describirá un detalle de las áreas críticas seleccionadas, con su diagnóstico e indicadores, registro de oportunidades de mejora potencial, estimación de recursos necesarios, tiempo estimado para llevar a cabo las mejoras y por último, su ahorro potencial.

|

Tabla N°2: Ejemplo de formato para el informe de la auditoría preliminar

|

||||||||

| Área Crítica |

Diagnóstico | Indicadores | Costo Asociado | Registro de oportunidad de mejora potencial | Recursos Necesarios |

Tiempo estimado |

Ahorro potencial |

|

| Unidad | Por unidad | Total | ||||||

Tercera Etapa: Auditoría de Residuos.

La última etapa de la gestión corresponde a la intervención sobre las áreas críticas identificadas, con el fin de proponer e implementar un Plan de Mejoras.

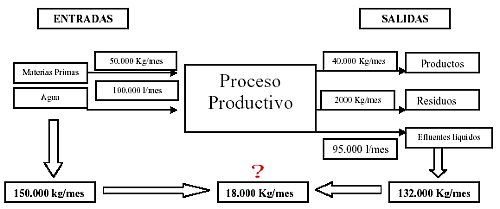

Uno de los ejes de esta sección es el análisis de los balances de materia y energía 2, ya que permite evaluar los flujos de recursos a través del proceso e identificar aquellas actividades que presentan mayores oportunidades de mejora.

Gráfico N°3: Ejemplo de Balance de Materiales y Energía

|

|

Tabla N° 3: Ejemplo de formato para presentar un balance de materia y energía

|

||||||||||||

| ÁREA CRÍTICA …………………………………. | ||||||||||||

| Entradas | Salidas | Residuos | ||||||||||

| Elemento | Cant. | Costo Unitario | Costo Total | Rechazos/ Cant MP comprada |

Producto | Cant. | Costo Unitario | Costo Total | Rechazos/ Cant producida |

Elemento | Cant. | Costo Gestión |

|

Las entradas al proceso hace referencia a todos los materiales y recursos que ingresan para ser procesados como por ejemplo, materias primas, agua, energía, insumos, materiales auxiliares, etc. La inclusión de costos asociados para cada elemento a ser evaluado y su comparación con la cantidad de rechazos de materia prima (MP) pretende dar una valoración de las ineficiencias surgidas de forma previa al inicio de la manufactura. Por salidas, se entiende, a todos los productos surgidos al concluir la línea de producción, sumado a los residuos líquidos, sólidos, semisólidos y gaseosos que son generados en las diferentes etapas del proceso.

|

Sobre la base del diagrama de flujo de procesos de la Segunda Etapa, se enfoca el trabajo en la obtención de información más precisa para ajustar los datos obtenidos. Se contempla la adición de información complementaria como ser entradas y salidas del sistema, condiciones de operación, manipulación de envases y packaging, tratamiento y disposición final de residuos, entre otros.

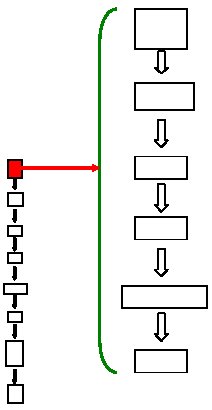

Seguidamente se debe Subdividir el Proceso en Operaciones Unitarias3 logrando una descripción más detallada de las líneas de producción involucradas en las áreas críticas.

La secuencia lógica de esta última etapa resulta ser el análisis pormenorizado de actividades simples buscando las disfunciones del sistema.

Una vez estudiadas las secuencias individuales del proceso se realiza el balance general de material en las áreas críticas. Aquí se deben cuantificar las operaciones que demuestran ser las principales fuentes de desechos, de consumo de recursos y generadoras de pérdidas.

Gráfico N°3: Ejemplo de Diagrama de Flujo de Procesos Unitarios

|

Se incluye la evaluación de la materia prima, productos elaborados, servicios utilizados, entre otros, con el objetivo de cuantificar derroches e ineficiencias y determinar su costo asociado.

Un paso importante siguiendo esta cronología de actividades es el Análisis de los Residuos. Aquí se los describe según su origen, estado de agregación (sólido, líquido y gaseoso), posibles causas que lo generan, tipo, cantidades y tratamiento actual y futuro.

Además, un dato importante a incluir es su costo asociado ya sea por gestión (relacionado al acondicionamiento del residuo según la legislación vigente) o debido a implicancias legales (referidos a los costos del incumplimiento de la normativa vigente o tasas por la gestión de residuos peligrosos).

Propuesta e Implementación del Plan de Mejoras

El resultado de todo el proceso de auditoría se debe reflejar en un Plan de Mejoras, que incluya las medidas más correctas a adoptar desde el punto de vista tecnológico, de recursos y negocios, para prevenir o minimizar la contaminación.

El procedimiento para generar las medidas a tomar debe considerar las siguientes acciones:

- Enumerar las causas de la generación de residuos.

- Identificar las opciones de reducción de residuos.

- Evaluar y clasificar las opciones de reducción de residuos.

- Elaborar un plan de acción para prevenir, minimizar o eliminar residuos.

Una vez seleccionada la mejor opción para la intervención en un área crítica específica, se debe conformar el equipo de trabajo, obtener los recursos necesarios y realizar auditorias periódicas para chequear el avance o retroceso de las medidas adoptadas.

| Tabla N° 4: Ejemplo de formato de información a incluir en una propuesta de acción de mejora | ||||||

| ÁREA CRÍTICA …………………………………. | ||||||

| Objetivos. | Metas. | Actividades. | Procedimientos. | Cronograma | Recursos implicados |

Indicadores de desempeño |

Finalizado el plan de mejoras propuesto es importante volver a la etapa de Auditoría Preliminar con el fin de buscar la mejora continúa. De esta manera se podrá ajustar aún más los procesos y formas de trabajo, logrando no sólo una reducción de la contaminación sino también un aumento de la productividad y competitividad.

1 Diagrama de Flujo: esquema que se utiliza para representar gráficamente a un proceso.

2 Balance de materia y energía: describe todas las entradas y salidas de materiales, energía, subproductos y residuos al sistema productivo.

3 Esquema similar al diagrama de flujo, que se utiliza para representar gráficamente los trabajos o procesos de una sola sección de la línea de producción.

Por: Lic. Adrián Rosemberg

Centro Tecnológico para la Sustentabilidad

Universidad Tecnológica Nacional