Almacenamiento en estanterías metálicas. Parte 2

|

Redactores: Fuente:

|

|---|

Medidas de prevención en las especificaciones, diseño y montaje

Montaje

Está totalmente prohibida la utilización de elementos recuperados de otras estanterías, aunque sean de igual tipo. El montaje lo realizará el suministrador de la estantería, con personal suficientemente preparado para el mismo.

Antes de comenzar el montaje de las estanterías se ha de revisar visualmente la losa de sustentación y subsanar cualquier anomalía que pudiera existir. Las estanterías se fijaran únicamente a la losa, no debiendo fijarse a ningún otra estructura del edificio (paredes, jácenas, etc.), salvo que así este explicitado en la documentación de diseño.

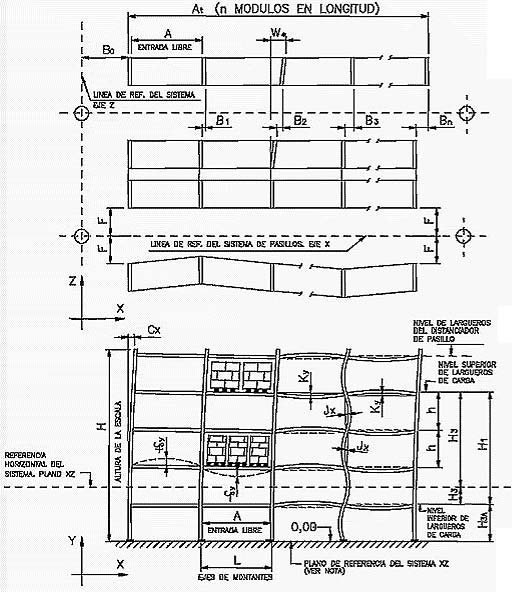

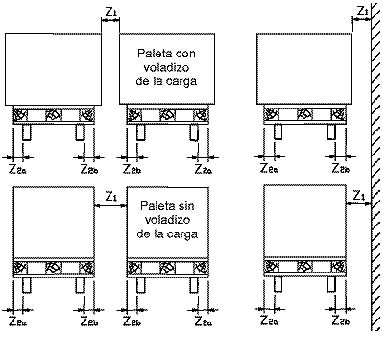

Las estanterías han de quedar montadas verticalmente respecto a sus escalas, horizontalmente respecto a sus niveles de carga y alineadas correctamente respecto a su longitud. Las tolerancias una vez finalizado el montaje ha de cumplir con las de las especificaciones del diseño. (Ver tabla 1 y figuras 5, 6 y 7)

TABLA 1. Tolerancias de montaje

(fuente: Federación Europea de Manutención 10.3.01)

|

DIMENSIONES, CÓDIGO y DESCRIPCIÓN DE LA TOLERANCIA |

TOLERANCIAS SEGÚN CLASE DE RACK APR |

||

|

CÓDIGO |

DESCRIPCIÓN |

400 |

300 A&B |

|

TOLERANCIAS HORIZONTALES PARA EL PLANO XZ (MM). RACK DESCARGADO |

|||

|

A |

Variación de la dimensión nominal de la luz libre entre dos montantes de un alvéolo en un nivel cualquiera |

± 3 |

± 3 |

|

A t |

Variación de la longitud total del Rack acumulada en un número «n» de módulos medidos lo más próximos al nivel del suelo. |

± 3 n |

± 3 n |

|

B |

|

Tomar el mayor valor de los siguientes |

|

|

B |

Es el desalineamiento de los montantes de la alineación del Rack opuesto en el sentido transversal del pasillo acumulado en un número «n» de módulos medidos lo más próximos al nivel del suelo. |

± 10 ó ± 1,0n |

± 10 ó A: ± 1,0 n B: ± 0.5 n |

|

Bo |

Variación de la medida nominal de la situación de la parte frontal del rack en la zona de mesas de espera (P&D) respecto a la situación de la «Línea de referencia en el eje z» medida a nivel de suelo. |

+10 |

+10 |

|

C x |

|

Tomar el mayor valor de los siguientes |

|

|

C x |

Es el desplome de cada montante en la dirección x . |

± 10 ó ± H/350 |

± 10 ó ± H/500 |

|

C z |

|

Tomar el mayor valor de los siguientes |

|

|

C z |

Es el desplome de cada escala en la dirección z. |

± 10 ó ± H/350 |

+10 ó |

|

D |

Variación de la dimensión nominal del fondo del Rack (escalas simples o dobles). |

± 3 |

± 3 |

|

E |

Variación de la dimensión nominal del ancho del pasillo a nivel de suelo. |

± 20 |

± 5 |

|

El |

Variación de la dimensión nominal del ancho entre vigas guía. |

|

+ 5 |

|

E2 |

Carretillas de pasillo muy estrecho (VNA) con barra de conexión para alimentación eléctrica. |

± 5 |

± 5 |

|

F |

Variación de la alineación (rectitud) nominal de un pasillo medida a nivel del suelo con respecto a la «línea de referencia del pasillo en el eje x». |

± 15 |

+10 |

|

J x |

|

Tomar el mayor valor de los siguientes |

|

|

J x |

Rectitud de montantes en la dirección del eje x entre niveles de largueros separados a una distancia h. |

± 3 ó ±h/400 |

± 3 ó ±h/750 |

|

J z |

Curvatura inicial del montante de una escala en la dirección z. |

Para escalas sin empalmes: H/750 |

|

|

TOLERANCIAS HORIZONTALES PARA EL PLANO Y (MM). RACK DESCARGADO |

|||

|

H3 |

|

Tomar el mayor valor de los siguientes |

|

|

H3 |

Es la variación desde la parte superior de cualquier nivel de largueros en H3 arriba o abajo en referencia al plano XZ |

± 10 ó ±H3/400 |

300A: Como clase 400 300B: ± 5 |

|

H3A |

Variación desde la parte superior del primer nivel de largueros con respecto a la «línea de referencia del suelo». |

– |

± 5 |

|

K y |

|

Tomar el mayor valor de los siguientes |

|

|

K y |

Es la rectitud de los largueros en la dirección Y |

±3 ó ± A/400 |

±3 ó ± A/500 |

|

L y |

|

Tomar el mayor valor de los siguientes |

|

|

L y |

Es la variación entre la parte delantera y trasera de apoyo de las paletas en cada nivel de largueros en la altura H3 por encima de la «línea horizontal de referencia». |

± 5 ó ± H3 /10000 |

± 5 ó ± H3 /2000 |

| ** H/500 es también un valor aceptable para la clase 3008 siempre que se empleen paletas con tacos y tablas corridas sobresaliendo del apoyo del larguero 75 mm o más, particularmente en el caso de horquillas de recorrido fijo y con la paleta adecuada, es decir que no apoye sólo sobre la tabla sino también sobre el taco. | |||

|

|

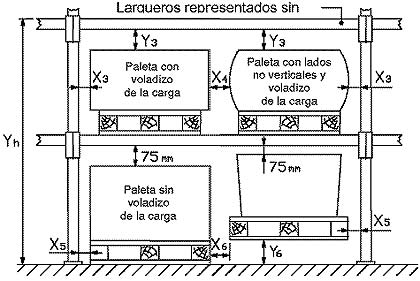

Figura 5. Sistemas de referencia del rack y dimensiones con tolerancias

A) Holguras horizontales y verticales

|

Valores recomendados

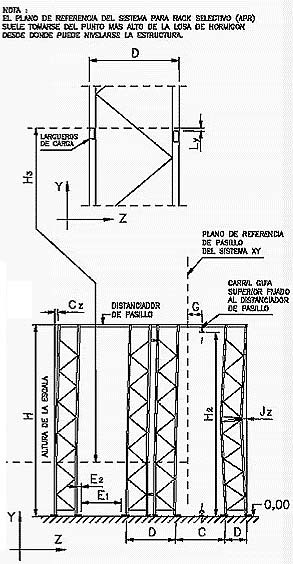

B) Holguras horizontales en el fondo

|

|

||||

|

ALTURA LARGUERO Yh |

RACK CLASE 400 |

RACK CLASE 300A |

RACK CLASE 300B |

|||

|

X3 X4 |

Y3 |

X3 X4 |

Y3 |

X3 X4 |

Y3 |

|

|

3.000 |

75 |

75 |

– |

75 |

– |

– |

|

6.000 |

75/100 |

100 |

75 |

75 |

100 |

100 |

|

9.000 |

75/100 |

125 |

75 |

75 |

100 |

125 |

|

12.000 |

– |

– |

75 |

75 |

125 |

150 |

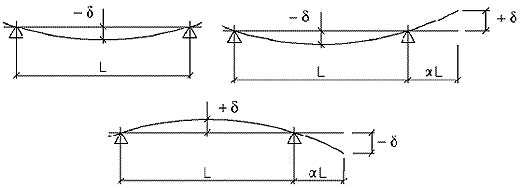

Figura 6. Tolerancias de diseño y deformaciones (Fuente: FEM 10.3.01)

|

DEFORMACIÓN MÁXIMA DE LOS LARGUEROS BAJO CARGA EN LA |

|

TIPO |

Clase FEM |

Clase FEM |

Clase FEM |

|||

|

Deformación |

c |

d |

c |

d |

c |

d |

|

Larguero normal |

L/200 |

L/200 |

L/200 |

L/200 |

L/ 200 |

L/200 |

|

Larguero en voladizo |

αL/ 100 |

αL/ 100 |

αL/100 |

αL/100 |

αL/100 |

αL/100 |

| Deformación por flexión tipo c: cóncava (-) Deformación por flexión tipo d: convexa (+) L = Luz de la viga (del eje longitudinal al eje longitudinal del montante; en el último tramo en el caso de vigas en voladizo) Las cargas de la viga para las APR, no serán superiores a 1/200 de la luz L Las cargas en voladizo están normalmente basadas en 1/100 de la longitud del voladizo |

||||||

Figura 7. Deformaciones de los largueros

Riesgos para el personal del almacén, durante el uso de la instalación

Durante el uso de la instalación el personal del almacén está sometido a los riesgos de operación siguientes: caída de cargas sobre zonas de paso y/o trabajo; hundimiento de los niveles de carga; golpes y atropellos diversos por vehículos de manutención; choques entre vehículos y golpes entre vehículos y estanterías.

Caída de cargas sobre zonas de paso y/o trabajo

Las principales causas que pueden producir este tipo de situaciones son las siguientes:

- Utilización de elementos de carga (paletas, contenedores, etc.) sin la resistencia adecuada.

- Deficiente colocación de las cargas sobre las paletas, permitiendo que sobresalgan de la zona perimetral de las mismas. Este problema se acentúa si el equipo de manutención se conduce de forma inadecuada, el piso está en mal estado (baches, grietas, derrames de sustancias, etc.) o existen pendientes, desniveles o bordillos acentuados.

- Dispositivos de retención de cargas defectuosos o inexistentes (redes, mallas, largueros tope, etc.).

- Deficiente colocación de las unidades de carga sobre los largueros o inadaptación de los mismos a las dimensiones de las paletas.

- Colocación de cargas en alvéolos ya ocupados.

- Colocación de unidades de carga sobre otras cargas en un alvéolo, no estando el conjunto diseñado para ello (paletas, estantería y largueros)

- Mala apreciación de la altura de colocación de la carga por parte del conductor del equipo de manutención.

Hundimiento de los niveles de carga

Las principales causas que pueden producir este tipo de situaciones son las siguientes:

- Sobrecarga local o general que genera la deformación de los elementos de la estructura. Estas sobrecargas se producen por el inadecuado reparto de las unidades de carga sobre las estanterías (unidades de carga mas pesadas de las previstas, ubicación de las cargas mas pesadas en los niveles superiores, etc.).

- Sobrepasar los límites máximos de carga admisibles por desconocimiento del peso real de las unidades de carga manipuladas.

- Golpes o choques de las carretillas de elevación o de su carga contra los elementos de la estructura, que provocan deformaciones y perjudican la estabilidad del conjunto.

Golpes y atropellos diversos por vehículos de manutención

Las principales causas que pueden producir este tipo de situaciones son las siguientes:

- Inexistencia de ordenación de las zonas del almacén, lo que provoca el atropello de personas por las carretillas que circulan por los pasillos o por la realización de trabajos de confección o división de las cargas, preparación de pedidos, etc., en zonas de circulación.

- Personal carente de la formación adecuada en el manejo de los equipos de manutención y/o en el uso de las estanterías.

Choques entre vehículos en los pasillos de circulación o al maniobrar en zonas de espacio reducido

Las principales causas que pueden producir este tipo de situaciones son las siguientes:

- Carencia de señalización en los pasillos de circulación y cruces.

- Insuficiente dimensionado de los pasillos para el cruce de carretillas.

Golpes entre vehículos y estanterías

Ello es consecuencia de que los pasillos son demasiado estrechos para las características técnicas de las carretillas (anchura, radio de giro, tipo de carga, etc.).