Utilización de simuladores en plantas de tratamiento de efluentes líquidos

RESUMEN

En el presente trabajo se analiza la posibilidad de la utilización de Simuladores de Plantas de Tratamiento, como herramienta para el diseño y/o verificación de sistemas de tratamiento biológico de efluentes industriales. La simulación de la planta se realiza sobre la base de los componentes principales que aportan a la DBO del efluente y su cinética de degradación. Los resultados obtenidos, sobre la aplicación del simulador a una planta existente de tratamiento según la técnica de barros activados, demuestran que puede existir un buen grado de acercamiento entre la planta real y la estimación, si son seleccionados correctamente los parámetros que definen la operación. Información adicional como parámetros de calidad ambiental del efluente tratado y costos asociados a dicho tratamiento completan el análisis efectuado.

PALABRAS-CLAVES: Simuladores, Efluentes Líquidos, Tratamiento Biológico, Diseño, Costos.

INTRODUCCION

Dada la importancia de predecir el correcto funcionamiento de los sistemas de tratamiento biológico de efluentes líquidos de alta carga orgánica y el correcto ajuste de los parámetros correspondientes cuando la misma se va de operación por la presencia de picos de cargas, es que se utilizan en la actualidad los simuladores.

Este tipo de herramientas permiten al usuario diseñar o verificar plantas de tratamiento o acondicionamiento de un efluente y además contar con información económica asociada ala mismas. Lógicamente estos programas son de estimación ya que muchos de sus módulos no presentan procedimientos rigurosos, sin embargo se continúa trabajando en la actualidad para que así lo sea.

En general estos simuladores son de fácil acceso para los usuarios y tienen una interfase gráfica que permite ¨construir¨ la planta que se va a diseñar o verificar. Por medio de pantallas que se van seleccionando se podrá posteriormente definir componentes que intervienen en el tratamiento y parámetros de funcionamiento de los equipos principales, seleccionar procedimientos iterativos con un máximo en el número de iteraciones previsto. La convergencia o divergencia del procedimiento dependerá que todos los parámetros intervinientes hallan sido correctamente fijados o seleccionados, en el último caso existirá un mensaje con el error asociado a la no convergencia del caso. De todas formas siempre se cuenta con un ¨sistema experto¨ que va guiando en la carga de datos al sistema de modo tal que no permite la entrada de especificaciones fuera del intervalo preestablecido por el simulador.

DESCRIPCION DEL SIMULADOR

El simulador de Plantas de Tratamiento de Efluentes Industriales SuperPro Designer v2.0 de Intelligen Inc. (USA), es un simulador de procesos de carácter ambiental vinculado con el acondicionamiento de los efluentes líquidos, gaseosos y sólidos producidos en las distintas industrias de proceso.

Incluye un balance de materia global de la planta con la posibilidad de un balance térmico, distintos modelos que representan las etapas de tratamiento de un efluente en particular, una salida con las corrientes intervinientes y sus parámetros asociados (presión, temperatura, densidad, caudales totales e individuales por componente), una salida con los costos de los equipos principales, un análisis global de costos asociados al sistema de tratamiento, una salida con el impacto ambiental de las corrientes que ingresan y egresan del sistema y un análisis de factibilidad económica de la alternativa planteada.

Posee un banco de datos de propiedades fundamentales (básicas y ambientales) de 350 componentes, las propiedades derivadas de las mismas son calculadas cuando la simulación lo requiere. Existe la posibilidad además de la incorporación de nuevos componentes a la base de datos o de modificar las propiedades relacionadas a los existentes.

De manera general los modelos de las diferentes operaciones vinculadas a los sistemas de tratamiento comprenden:

– Reactores químicos y biológicos, con las distintas variantes de operación, entre los cuales podemos citar: reactor aeróbico, anaerobio, percolador, fermentador, sistemas de neutralización, incineración, digestor anaerobio, entre otros.

– Columnas de separación (cromatográficas y de intercambio iónico).

– Micro y ultra filtración, ósmosis inversa, distintos tipos de filtros sólido/gas/líquido y precipitador electrostático.

– Separadores de fases y componentes, como ciclones e hidrociclones, destilación, absorción/desorción, extracción, decantadores, clarificadores, espesadores, flotación y separadores de grasas y aceites.

– Secadores, distintos tipos.

– Equipos de intercambio térmico, intercambiadores, condensadores y evaporadores.

– Equipos de impulsión de gases y líquidos.

– Tanques de almacenamiento y operación (ecualizador).

Para el caso especifico del tratamiento de efluentes líquidos provenientes de industrias alimenticias, con características de alta carga orgánica (DBO), es posible seleccionar unidades como barros activados y lecho percolador, con equipos complementarios de la operación tales como clarificador, separador de grasas, tanque ecualizador, filtros y secaderos de barros generados. Si el efluente en estudio tuviera otro tipo de características, se podrían seleccionar otras operaciones vinculadas al tratamiento de las mismas.

Los pasos a seguir en la simulación de cualquier sistema de tratamiento implican, selección de los equipos principales intervinientes y definición de las entradas y salidas netas al sistema, interconexión entre equipos por medio de corrientes internas, todas estas operaciones se realizan a modo gráfico. Especificación de componentes presentes en las corrientes que ingresan indicando concentración o caudal másico individual, presión y temperatura. Selección de modelos de operación de los equipos que forman parte del sistema de tratamiento y parámetros asociados al mismo. Estos últimos se podrán recuperar de la base de datos o modificarlos de acuerdo a la disponibilidad de los mismos. En todos los casos se permite el cálculo de posibles emisiones de componentes volátiles en las áreas expuestas de los equipos. Terminado esto se procede a llevar a cabo la etapa de cálculo, que en general transcurre en escasos minutos o segundos dependiendo de la complejidad del sistema planteado. En el caso de que este último sea matemáticamente divergente se produce una interrupción en la ejecución por exceder el número máximo de iteraciones previstas. Los archivos generados pueden ser leídos en forma de texto o en formato de planilla de cálculo.

COMPONENTES PRINCIPALES DE UNA PLANTA DE BARROS ACTIVADOS

Una planta tipo de barros activados con recirculación consistirá de una base de aireación donde se ponen en contacto, un tiempo suficiente, biomasa y sustrato con el oxígeno disuelto proveniente de los sistemas de aireación, obteniéndose la degradación del sustrato por medio de un cultivo bacteriano disperso en forma de flóculos presentes en el medio. El ingreso al mismo consiste de carga fresca y recirculante. Un tanque de sedimentación secundario, completa la operación, encargado de la separación de la salida del reactor biológico, en dos corrientes: el sobrenadante como efluente tratado y el fondo como barro de recirculación.

Una parte de estos se purga con el objeto de mantener constante la concentración bacteriana y se derivan a la unidad de tratamiento respectiva para luego pasar a disposición final.

DESCRIPCION DE LA PLANTA REAL A SIMULARSE

La Planta, de la cual provienen los efluentes, realiza el procesamiento de huevos de aves de corral, con las siguientes etapas: lavado, desinfección y secado, rotura y separación de cáscara, separación yema-clara, pasteurización, incorporación de aditivos (azúcar, sal y saborizantes) y envasado final. Con un procesamiento de 1.000.000 huevos diarios.

Los efluentes líquidos generados provienen principalmente de las máquinas lavadoras de huevos, limpieza de equipos y del establecimiento. Estos desagües, junto con los cloacales de baños y vestuarios del personal (que representan un 3% del total) son derivados a una colectora principal desde la cual pasan a la planta de tratamiento. Previo a su ingreso al sistema de degradación biológica, son expuestos a un tratamiento primario (rejas y desengrasador). El efluente generado es de 18 m3/h con una DBO promedio de 2.100 mg/l, debida principalmente a la presencia de altas concentraciones de proteínas y en menor grado de glucosa, por lo cual estos serían los compuestos principales a degradar.

La Planta de tratamiento contigua a la de procesamiento, consiste de una cámara de rejas de 1,80 m de largo por 0,80 m de ancho y por 0,60 m de profundidad, las rejas tienen una inclinación de 45º, con una velocidad de pasaje de 0,60 m/s y una retención de 40 l/m3. La siguiente cámara es una desengrasadora de 3,90 m de largo por 2,30 m de ancho y por 1,60 m de profundidad, con un tiempo de residencia de 45 minutos (eficiencia de remoción del 70%). La cámara de aireación es de 1120 m3 (20 m de largo por 20 m de ancho por 2,80 m de profundidad) y el sedimentador secundario, colocado a continuación, es de 100 m3 (10 m de largo por 2 m de ancho y por 5 m de profundidad). Completan el tratamiento un conjunto de playas de secado de 300 m2 de superficie total y una cámara de cloración destinada al acondicionamiento final del efluente tratado, con dimensiones de 6 m de largo por 2 m de ancho y por 1,10 m de profundidad.

EXPERIENCIA PREVIA

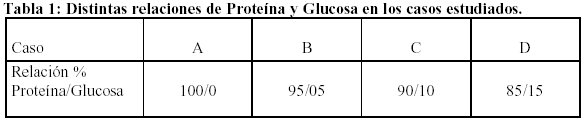

Dadas las características del simulador utilizado que no permite el ingreso del contenido de materia orgánica total sin discriminar componentes, fue necesario asignar esa cantidad a las proteínas y a la glucosa presentes en la corriente. Dado que además se desconocía la proporción proteína/glucosa en el efluente líquido se debieron realizar corridas previas para verificar la influencia de tal relación en la carga final obtenida. Seutilizaron cuatro relaciones expresadas como porcentaje del total de carga contaminante o DBO presente, como se muestra en la Tabla 1:

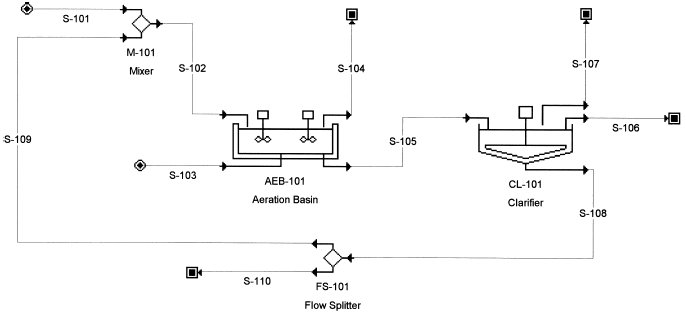

Se tomó como punto de partida un sistema de barros activados compuesto por un mezclador de corrientes: fresca y reciclo de barros, la base de aireación, el tanque clarificador (sedimentador secundario) y un divisor de corrientes: purga y reciclo de barros (cuyo esquema se muestra en la Figura Nº1) En el caso del tanque de aireación se utilizó el modelo de degradación de Monod vinculado a sistemas donde el factor limitante del crecimiento es el sustrato. En el sedimentador se fijó inicialmente un tiempo de residencia en 2 horas.

Los resultados obtenidos muestran que el sistema de tratamiento descripto anteriormente, se comporta de manera similar frente a una DBO inicial de 2100 mg/l y repartida en las cuatro relaciones antes mencionadas, tomando como parámetro de verificación la demanda biológica de oxígeno de la corriente final, la que oscila entre 18,1 mg/l y 15,7 mg/l (variación relativa porcentual de 1,33%), valores inferiores a los 50mg/l fijados en la reglamentación vigente (Res. 389/98 Anexo II Parámetros de Calidad de las Descargas Límites Admisibles en el ámbito de la Provincia de Buenos Aires, Argentina).

DESARROLLO DE LA SIMULACION DEL SECTOR DE TRATAMIENTO

El sistema básico es el correspondiente al planteado en las pruebas con distintas relaciones proteína/glucosa (ver Figura 1).

Figura 1: Esquema del Tratamiento según Barros Activados.

Componentes a degradarse: Proteína, Glucosa y Grasa con datos asociados de coeficientes estequiométricos y cinética de degradación. El simulador utiliza una expresión general de degradación con un término de sustrato, un término de oxígeno y un término de biomasa, relacionados por medio de una constante de velocidad máxima. Dentro del término de sustrato se seleccionó el modelo de Monod, para la constante de velocidad máxima se tuvo en cuenta su dependencia con la temperatura.

Ecuaciones que rigen la degradación de los componentes:

Degradación de la Glucosa:

![]()

Degradación de Proteínas o grasas:

![]()

Decaimiento de la biomasa:

Las constantes de velocidad de reacción y constante media de saturación son recuperadas de la base de datos.

Sedimentador Secundario:

Tipo de Tanque: rectangular, Profundidad: 5m, Relación largo/ancho: 10/2, Tiempo de residencia: 2h, Número de unidades: 1, Concentración de partículas: 5.000 mg/l en fondo.

Mezclador de flujo:

Mezclador de efluente fresco y reciclo de barros.

Divisor de corrientes:

Divide la salida de barros del sedimentador secundario en una Purga y un Reciclo a la base de aireación. Porcentaje de purga de barros 40% (se probaron distintos porcentajes con el objeto de cerrar correctamente el balance de materia).

RESULTADOS OBTENIDOS

Las siguientes tablas, obtenidas de la salida de la simulación, brindan información sobre corrientes, equipos y costos asociados.

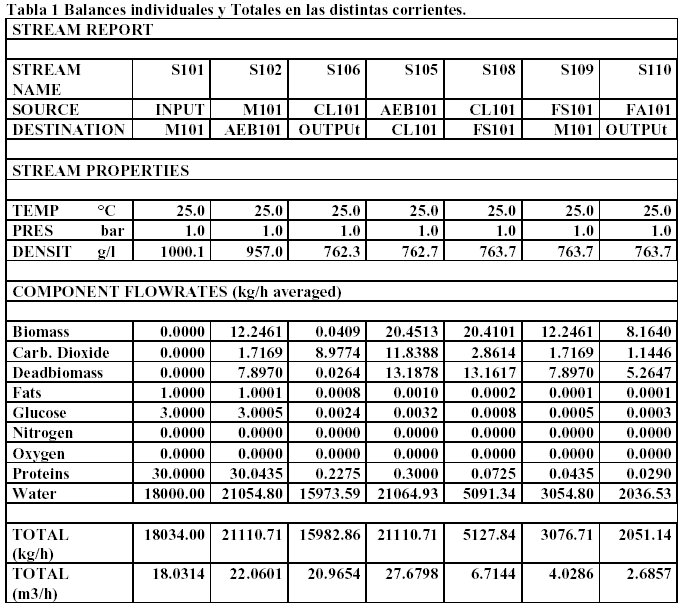

En la Tabla 1 es posible observar la información de las distintas corrientes involucradas y definidas según la nomenclatura de la Figura 1. Básicamente esta información consiste en los caudales másicos y volumétricos individuales (de cada componente original y de aquellos generados por reacciones de degradación) y totales, de las corrientes que se fijaron (ingresantes), y de aquellas consecuencia del cálculo (internas y de salida).

Dado que en este caso no se está trabajando con componentes volátiles las corrientes de emisión en la base de aireación y el sedimentador son cero. La tabla resulta ser una herramienta útil para verificar con qué margen de error cerró el balance de materia, luego del procedimiento iterativo.

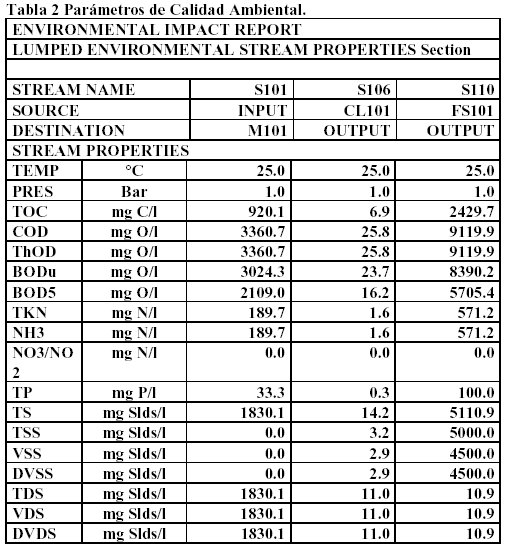

La siguiente tabla (Tabla 2) muestra la información correspondiente a las corrientes entradas y salidas netas del sistema las que han sido llevadas a información de impacto ambiental evaluada como contribución de cada componente a parámetros característicos que definen las corrientes, tales como Carbono Orgánico Total (TOC), Demanda Química de Oxígeno (DQO), Demanda Bioquímica de Oxígeno (DBO), N2 (total, amoniacal y de nitratos-nitritos), fósforo y sólidos presentes. Esta salida permite verificar la magnitud de los parámetros mencionados anteriormente en las corrientes finales: efluente tratado y barros purgados del sistema. En el primer caso la información se utilizó para verificar si la misma cumplía con el objetivo planteado, esto es que la DBO final fuera menor que 50mg/lt, tal como se señaló anteriormente.

Las tablas a continuación se refieren a la evaluación económica de la planta de tratamiento, en sus distintos items. Resta aclarar que para dicha evaluación se consideraron procedimientos y factores de estimación de costos que el simulador tiene asignados en su base de datos para plantas de este tipo. En algunos casos se puede observar factores ligeramente superiores a los normales pero ello obedece a que se cubren todos los aspectos vinculados al ítem en cuestión.

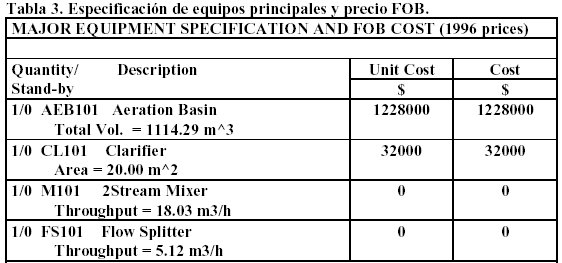

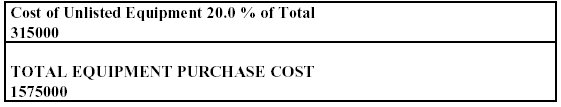

En la Tabla 3 se indican las capacidades de los equipos principales y precio FOB de los mismos en dólares estadounidenses, de acuerdo a los materiales que el simulador fija en cada caso, los costos recuperados de la base de datos correspondiente y realizando la estimación de acuerdo a un costo de referencia para una dada capacidad. El 20% que aparece al final corresponde a los equipos menores utilizados como por ejemplo el sistema de bombeo de efluente ingresante y de barros de purga y reciclo. Se observa un valor demasiado elevado para la unidad de aireación que no se condice con los que actualmente se trabajan en Argentina.

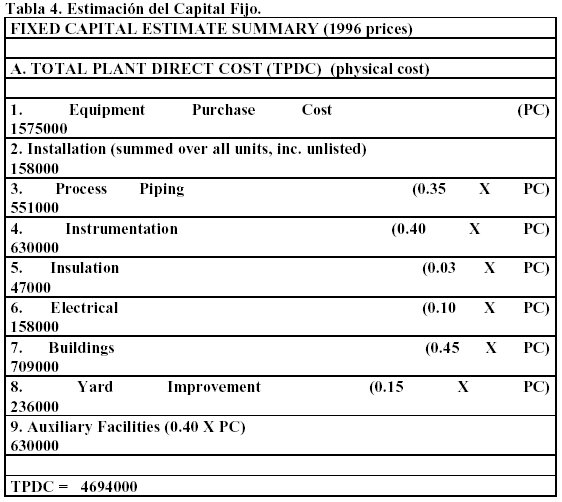

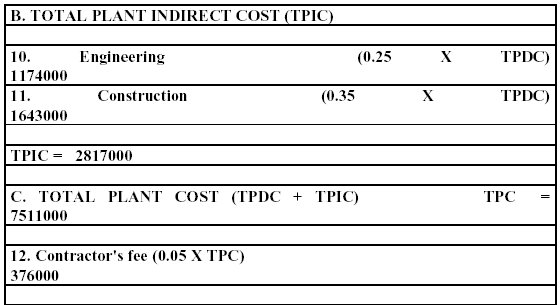

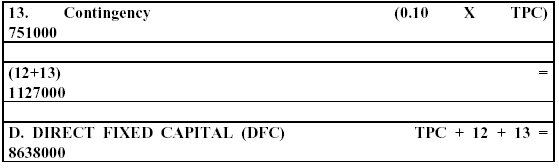

En la Tabla 4 aparecen los costos directos calculados según un porcentaje del costo total de los equipos intervinientes (Método de Factor), los costos indirectos calculados de igual manera y los costos totales (TPC) como suma de los dos anteriores más los honorarios del contratista y las contingencias tomadas como un 10% del TPC. Se observa en algunos casos porcentajes demasiado elevados para este tipo de plantas como es el caso de las cañerías de proceso e instrumentación.

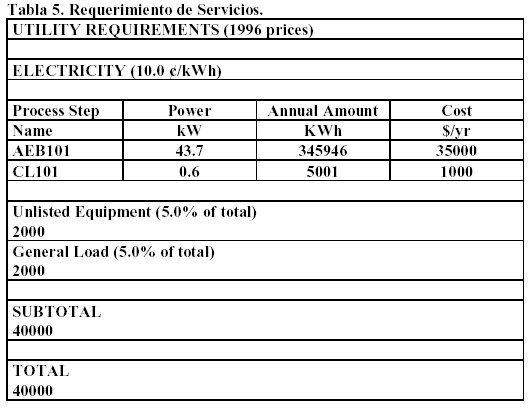

En la Tabla 5 se contabiliza el consumo de energía (aireadores, sistema de bombeo) y el costo asociado al mismo.

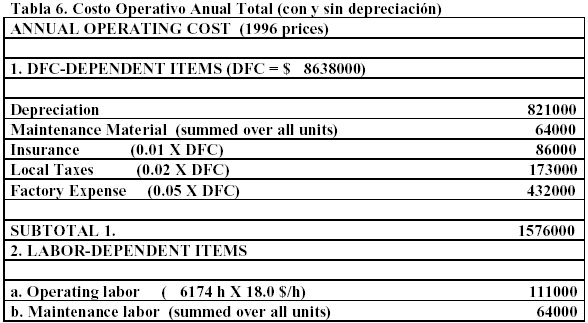

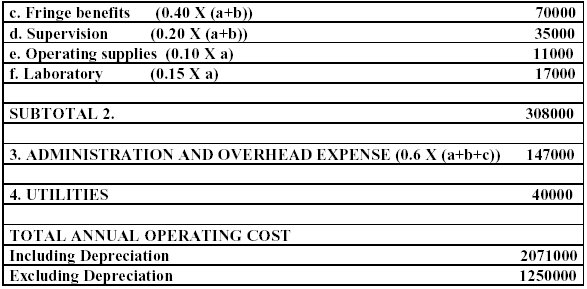

La última tabla (Tabla 6) muestra los costos operativos totales anuales, en los mismos se incluyen ítems tales como elementos de mantenimiento, seguros, impuestos, gastos de organización y seguridad, calculados aplicando un factor sobre el Capital Fijo Directo. De la misma forma se calculan los items vinculados a la mano de obra: operación, mantenimiento, supervisión, laboratorio, etc. Los resultados son Costo Operativo Anual incluyendo Depreciación y no incluyéndola.

Los resultados obtenidos en los equipos muestran la siguiente información:

– Cámara de aireación: Tiempo de residencia: 51,74 horas, Tiempo de retención celular: 98,33 horas, Potencia de aireadores: 43,68 Kw.

– Sedimentador Secundario: Area Superficial: 20 m2, Tiempo de Residencia: 3,61 horas, Caudal de reciclo: 6710 l/h, Purga de Barros: 2680 l/h.

–

– Eficiencia del tratamiento:

DQO Entrada =3.360 mg/l, DQO Salida =26 mg/l.

DBO Entrada =2.100 mg/l, DQO Salida =16 mg/l, ç = 99%.

Los resultados de la evaluación económica de esta alternativa de tratamiento indican una estimación del Costo de Capital de U$S 8.600.000, el que incluye U$S 1.600.000 de costo de equipamiento, U$S 1.200.000 Costos de Ingeniería y U$S 1.600.000 en Construcción. Siendo el Costo Operativo Anual Total de U$S 1.250.000 (los valores son Dólares estadounidenses a 1996).

CONCLUSIONES

-

Existen algunas dificultades para asignar correctamente la cinética de degradación de los compuestos involucrados y asignados a la Demanda Biológica de Oxígeno, en su totalidad.

-

El Banco de datos de propiedades de compuestos no es completamente riguroso, en ciertos casos se asignan propiedades medias, motivo por el cual el cálculo que se realice en balances de materia es solo aproximado.

-

Siendo por lo tanto una herramienta estimativa de la capacidad operativa de la Planta.

-

De los resultados obtenidos en la verificación de una Planta existente se puede concluir que, según datos del simulador SuperPro Designer, las dimensiones de la misma son adecuadas para lograr una reducción de la DBO inicial superior al 99%.

-

Finalmente la operación posterior de la Planta de tratamiento, lograría esa DBO final si se mantuvieran parámetros tales como tiempos de residencia, sedimentación efectiva, minimización de bacterias filamentosas (no floculantes), caudales de reciclo y purga, etc.

-

Respecto a los costos informados por el simulador se debe aclarar que con los valores recuperados de la base de datos, sin ningún tipo de corrección, los mismo no resultan totalmente realistas respecto a los valores con que se trabaja en nuestro país.

REFERENCIAS BLIBIOGRÁFICAS

1. User Guide for the SuperPro Designer v2.0, Intelligen Inc.

2. Biological Waste Water Treatment, Theory and Applicactions. Leslie Grady Jr and Henry Lim.Dekker Inc. 1980.

3. Capacidad y dimensiones de una planta instalada de tratamiento de efluentes líquidos provenientes del procesamiento de huevos. Informe Técnico.

4. Diseño de Planta y su Evaluación Económica para Ingenieros Químicos. Max Peter y Klaus Timmerhaus. Ed. Géminis 1978.

5. Wsatewater Engineering Treatment, Disposal, Reuse. Metcalf & Edy. Mc Graw Hill. 1991 NY.

Agustín Fernando Navarro(1)

Ingeniero Químico de la Universidad Nacional de La Plata. Especialista Ambiental.

Profesor del Dpto. de Ingeniería Química. Facultad de Ingeniería. UNLP.

Luis Alberto Palladino

Ingeniero Químico de la Universidad Nacional de La Plata. Docente Auxiliar del Dpto. de

Fisicomatemáticas. Facultad de Ingeniería. UNLP.

XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental

ABES – Associação Brasileira de Engenharia Sanitária e Ambiental