El Japón y la Internalización de la Producción Limpia en la Industria

Japón ha adoptado el concepto de producción limpia o sustentable mucho antes del surgimiento del mismo como lo conocemos actualmente.

Desde su reestructuración a principios de los años ‘50, el lema de la industria fue producir teniendo un alto grado de calidad en sus productos. Esto se dio específicamente por la urgente necesidad de aprovechar al máximo las materias primas y hacer un uso racional de los recursos que existían por aquel entonces.

|

Es de destacar, que Japón en un relevante importador de recursos, tanto energéticos como de materiales primarios. En el caso de la energía por ejemplo, y puntualizando en el consumo de gas natural para la generación de electricidad, actualmente el 99% del mismo es adquirido en el exterior. Por lo tanto, este país ha adoptado fuertes políticas para diversificar su matriz energética*, en la cual se interrelacionan, la energía nuclear (30,5%), carbón (24,6%), gas natural (25,9%), petróleo (7,8%), hidroeléctrica (9,1%) y otras (solar, eólica, geotérmica, 2,2%).

Teniendo este marco de referencia actual y que se veía aún más intensificado en los años ‘50, las políticas gubernamentales y empresariales para mejorar la productividad y eficiencia fueron relevantes para el nuevo surgimiento de la industria Japonesa.

Pero no solo la infraestructura, equipos y tecnología jugaron un rol fundamental. Sino que la capacitación de las personas y el respeto por los procedimientos y normas fueron también unos de los pilares de esta transformación.

La adopción de los conocimientos del Dr. Deming con respecto al control estadístico de la calidad tuvieron muy buenos resultados.

Los Japoneses los adaptaron para que puedan ser usado por los propios operarios, y sean ellos mismos, en conjunto con los ingenieros y supervisores, los que detecten o prevengan de antemano fallas en los equipos que puedan interferir en la calidad de los productos. En este punto, es notable remarcar que en cuestiones de mejorar la producción, en la industria del Japón no existen diferencias de rangos, cualquiera puede opinar o proponer sobre la optimización de equipos o procesos, que será escuchado.

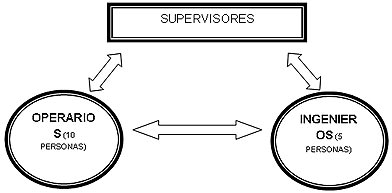

Junto con el control de calidad se establecieron los círculos del control de calidad o mejora. En los cuales interactúan los siguientes grupos:

|

Ambos grupos interactúan entre sí y se retroalimentan, para dar forma a las mejoras que se quieren aplicar o para hacer más eficiente un proceso o trabajo específico.

Las principales técnicas aplicadas en la mayoría de las plantas fueron y siguen siendo 5S y TPM (Mantenimiento Productivo Total). Como la calidad de los productos y la reducción de los reprocesos traen beneficios tanto ambientales como económicos (reducción del consumo de recursos, minimización o prevención de la contaminación, etc), estás técnicas anteriormente mencionadas bien pueden ser un aliado a la hora de mejorar los estándares ambientales de las industrias.

Por otro lado, si repasamos la historia industrial contemporánea de Japón, vemos que estuvo muy condicionada por las crisis petroleras de los años ‘70 y los ‘80. Estas pudieron ser mejor afrontadas por la cultura industrial y las técnicas ya aplicadas de eficiencia en el uso de recursos y energía de los años ‘50. Actualmente, la optimización de los procesos para reducir al mínimo el uso innecesario de energía e insumos es una constante entre las industrias.

|

Otro tema interesante a destacar, es el diferente punto de vista que se tiene con respecto al trabajo de mejora en producción limpia, con respecto al sector industrial norteamericano y europeo. La mejora continua y la eficiencia para estos últimos se fundamenta principalmente en el reemplazo tecnológico o de equipamiento.

Para Japón, la herramienta de KAIZEN (mejora continua), los instruye primero para optimizar los equipos existentes con el fin de aumentar su rendimiento y llegar a obtener la mejora de los procesos. Una vez que esto ocurre y solo se puede llegar a un estadio superior únicamente por el cambio tecnológico, es aceptada su compra e instalación.

Otra de las premisas importantes, es que la mejora continua se lleva a cabo día a día y en los trabajos rutinarios. No son necesario grandes proyectos ni una planificación compleja para la implementación de la mejora continua, en el KAIZEN.

Obviamente, en optimizaciones que requieren una planificación e inversión importante, sí existe un tiempo prudente para el análisis y la toma de decisiones, pero la cultura de la mejora diaria, ayuda a que los operarios se superen día a día en su puesto de trabajo.

|

Resulta importante y en algunas circunstancias imperioso, la aplicación de esta cultura industrial, técnicas y herramientas en las empresas argentinas. En primer lugar por cuestiones de mejoramiento ambiental y cumplimientos de la legislación. Y en segundo lugar por los temas de competitividad, productividad y reducción de costos de producción. Los subsidios que aún persisten en nuestro país para el aprovisionamiento de energía y recursos (petróleo, gas, electricidad, agua) en cierto sentido limitan el uso racional y eficiente de los mismos. Pero se debe tener en cuenta, que en un futuro cercano estos comodities y recursos aumentarán, y solo las empresas que hayan aplicado metodologías como la producción limpia, para la reducción y prevención de la contaminación y el uso sustentable de materias primas e insumos, podrán adaptarse mejor a estos cambios.

* Año 2006 para la generación de energía eléctrica.

Por: Lic. Adrián Rosemberg

Centro Tecnológico para la Sustentabilidad –CTS-UTN

[email protected]