Capítulo V – Tratamientos. Parte 4. Incineración. Parte 2

Edición adaptadas por:

En base a la edición original realizada por:

COMPROMISO EMPRESARIAL PARA EL RECICLAJE

Con la colaboración de la edición traducida por:

CAPÍTULO V

TRATAMIENTO

PARTE 4: INCINERACIÓN

6 Gestión de la ceniza de incineración

La ceniza residual es un producto de la incineración de los residuos sólidos. La porción inorgánica no combustible de los residuos sólidos (como latas, frascos, polvo, etc.) y la materia orgánica no combustible (hollín) son los constituyentes de la ceniza.

Durante la incineración se generan dos tipos de ceniza: la ceniza de fondo y la ceniza suspendida en el gas de combustión. La ceniza de fondo está compuesta por el material no combustible que pasa por la cámara de combustión. Ella es usualmente recolectada por un dispositivo transportador y enfriada con agua. Esta ceniza constituye de 75 a 90% de toda la ceniza generada, según la tecnología que se emplee. La ceniza suspendida en el gas de combustión es un material más ligero recolectado por el equipo de control de contaminación.

Una preocupación especial, en cuanto a la ceniza que resulta de la incineración de los residuos sólidos municipales, es la presencia de metales pesados, especialmente de plomo y cadmio, que proceden de elementos como baterías de plomo-ácido, equipos electrónicos y algunos plásticos. Debido a los efectos potencialmente perjudiciales del desecho de ceniza, es necesario evaluarla en los estadios iniciales del proyecto. La lixiviación en los rellenos es la preocupación principal, ya que los metales solubles pueden contaminar el nivel freático. Las dioxinas asociadas con la ceniza suspendida en el gas de combustión, se pueden controlar bastante a través de buenas prácticas de combustión. Sin embargo, en caso de que estuviesen presentes, no son móviles en un relleno sanitario. Las emisiones de polvo se deben también controlar por medio de un manejo adecuado. Más allá del manejo y la disposición adecuados, existe una justa preocupación con respecto al riesgo potencial de contaminación.

Gestión adecuada de la ceniza

La gestión adecuada de la ceniza implica el manejo apropiado desde su generación en el proceso de combustión, hasta su disposición final. Debido a los efectos potencialmente perjudiciales del contacto o aspiración de la ceniza de combustión de los residuos sólidos municipales, la seguridad de los trabajadores debe estar garantizada durante la carga de los vehículos de transporte de ceniza dentro de la unidad de incineración. En el transporte hacia otra localidad, se deben usar vehículos con carrocería cerrada y el proceso de descarga debe garantizar la minimización del levantamiento y escape de polvo y proteger a los trabajadores.

La ceniza de incineración de los residuos sólidos municipales debe ser adecuadamente analizada, para comprobar sus condiciones con respecto a los estándares internacionales aceptados, o a la legislación en caso que compete.

La descarga de ceniza no peligrosa puede hacerse en un relleno municipal para residuos sólidos. Debido a la naturaleza potencialmente peligrosa de la ceniza, el relleno utilizado debe estar equipado con sistemas de impermeabilización y recolección de percolado, además del monitoreo del agua del nivel freático. Este tipo de relleno no sólo es más seguro para el medio ambiente, sino que también reduce los riesgos asociados a futuras remediaciones.

7 Monitoreo y control automático

Dos tendencias recientes, que han tenido un gran impacto en la operación de los hornos incineradores, son las tecnologías de monitoreo y control automático. Casi todos los aspectos del proceso de combustión en la actualidad se pueden monitorear continuamente, desde la temperatura de la cámara de combustión hasta la composición del gas que sale de la chimenea. Existen también dispositivos de control operados por computadora, que pueden activarse al instante por alteraciones en la operación, e introducir la correspondiente acción correctiva.

Todos esos instrumentos han logrado un aumento de la seguridad y la reducción del riesgo ambiental de la instalación de hornos incineradores.

8 Costos de instalación de una usina de incineración

Los factores de costo varían considerablemente de una instalación a otra, y por ello, las estimaciones de costo específicas son difíciles de determinar. Las variables incluyen:

- tamaño (toneladas por día);

- tecnología;

- ubicación (costos de mano de obra y de construcción pueden variar considerablemente);

- tipo de financiamiento;

- tecnología de control de contaminación;

- costo de la disposición de la ceniza.

Costos de capital

Los incineradores modulares (menos de 400 toneladas por día) tienen un costo de capital del orden de US$100.000 a 130.000 por tonelada de capacidad (economías de escala se reflejan en el valor menor). Instalaciones mayores podrán costar entre US$ 80.000 a 90.000 por tonelada de capacidad. Estos datos están basados en medias internacionales.

Los costos reales pueden cambiar considerablemente según las condiciones específicas de cada localidad.

Costos operacionales

Los costos de operación y mantenimiento también varían sensiblemente en función del tamaño, la localidad y la tecnología usada. La mano de obra es uno de los mayores componentes del costo operacional, y depende de la economía local. Los costos totales de operación y mantenimiento para una unidad de 2 mil toneladas diarias se estiman en US$ 20 por tonelada anual. Esos costos aumentan progresivamente en la medida en que el tamaño de la planta disminuye.

9 Tipos de instalación para la incineración de los residuos sólidos municipales

Instalaciones para la quema masiva

Los sistemas de quema masiva (o sea, sin pre-tratamiento de los residuos) no utilizan ningún procesamiento previo, más allá de la remoción de partes demasiado grandes. Esos sistemas generalmente tienen dos o tres unidades de combustión, que pueden tener una capacidad de 50 a 1.000 toneladas por día. La capacidad de las plantas, por tanto, va de 100 a 3 mil toneladas por día. Esas instalaciones son construidas en el sitio, y todos los sistemas nuevos poseen cámaras de combustión con paredes de agua para la recuperación de la energía.

Instalaciones modulares

Las instalaciones modulares son pequeñas unidades de quema masiva con capacidad de 5 a 120 toneladas por día, poseyendo la planta en general de una a cuatro unidades, y su capacidad resultante es de 15 a 400 toneladas diarias. En general, esas unidades son construidas en una fábrica, y posteriormente trasladadas al sitio de instalación.

Las tecnologías de incineración por medio de un horno rotativo y aire controlado, son típicamente modulares. La tecnología de aire controlado se describe en el punto 12, debido a su importancia en el tratamiento de los residuos sólidos hospitalarios.

La gama de diseños diferentes existentes en sistemas de incineración, es grande. Ante esta variedad, se debe resaltar que un incinerador sólo es adecuado cuando se hayan probado y aprobado sus niveles de emisión de contaminantes para el aire, el agua y las cenizas. Otros factores, como la inversión inicial, el costo de operación y la generación de energía son importantes, pero se deben considerar complementarios. Más todavía: como los patrones de emisión, en la actualidad, tienden a ser más rigurosos, lo que vale para hoy, podrá considerarse completamente obsoleto para mañana.

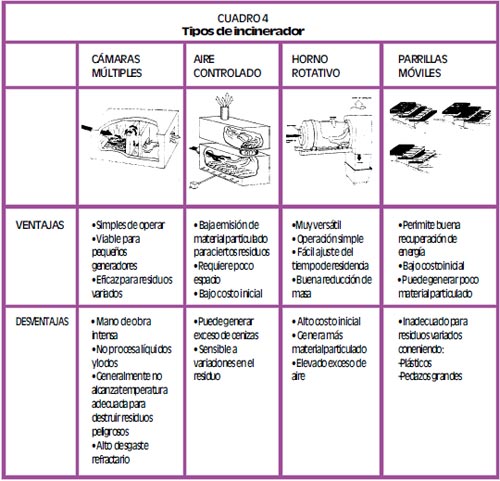

El Cuadro 4 compara cuatro tipos de incinerador.

|

En la incineración de los residuos sólidos municipales, las tecnologías más utilizadas son:

Horno rotativo: para la generación de hasta 150 t/día de residuos variados, el horno rotativo puede ser una opción. Es considerada la tecnología más versátil para la incineración, por permitir la alimentación de sólidos en formas y tamaños variados, además de residuos pastosos y láminas. El horno rotativo es un equipo simple y de fácil operación, pero genera mayor cantidad de partículas.

Parrillas móviles: los grandes incineradores (de más de 200 t/día) generalmente utilizan cámaras con parrillas móviles perforadas, sobre las cuales el residuo es alimentado continuamente o casi, y desplazado lentamente desde la entrada a la salida. Durante este trayecto ocurren: secado, calentamiento y desprendimiento de materias volátiles, hasta que sólo queden las cenizas. Debajo de estas parrillas es inyectado aire de combustión. El aire entra en contacto con los residuos luego de pasar por las perforaciones, propiciando así una combustión homogénea y, generalmente, autosustentada después del inicio. La zona más caliente queda sobre las parrillas. Los gases y vapores generados son destruidos hacia los 900 – 1.000°C en una región equivalente a la cámara secundaria. El movimiento y la forma de las parrillas varían según el fabricante, pero los objetivos principales son los mismos:

- voltear suavemente el residuo, de modo que toda su superficie quede expuesta al aire de combustión;

- proporcionar aire en cantidad adecuada y distribuida lo más homogéneamente posible;

- minimizar el bloqueo del paso del aire por parte de material aprisionado o en fusión;

- minimizar y simplificar el mantenimiento.

10 Operación y mantenimiento de incineradores

Operación

Tanto por la responsabilidad de proteger el medio ambiente, como por el alto costo del equipo, operar un incinerador correctamente es tan importante como escoger e instalar una unidad adecuada.

La forma de operación de un incinerador es definida en buena parte por el fabricante, y varía caso a caso. Con todo, se considera que algunos puntos fundamentales son válidos para prácticamente cualquier incinerador. Por ejemplo:

- temperatura: probablemente es la variable más importante y, en general, se mantiene en el nivel deseado por medio de controladores automáticos. La operación con temperatura por debajo del valor establecido, acarrea la emisión de sustancias tóxicas hacia la atmósfera. En cambio, al operar por encima de lo establecido, se corre el riesgo de dañar seriamente el revestimiento de ladrillos refractarios del incinerador;

- oxígeno: la indicación del nivel de oxígeno en la chimenea es esencial para evaluar si la oxidación de compuestos tóxicos se está realizando o no;

- otros monitores, como el de monóxido de carbono (CO), deben exigirse toda vez que la presencia de sustancias tóxicas en la chimenea, por encima de ciertos límites, indique el riesgo que dichas sustancias estén pasando por el incinerador sin ser destruidas.

En funcionamiento normal, con una inyección de aire adecuada, todo el CO se oxida y produce CO2.

Mantenimiento

El punto central con respecto al mantenimiento de un incinerador es su revestimiento refractario. Los factores más importantes en el cuidado de ese revestimiento son:

- temperatura: operar por encima de la temperatura especificada por el fabricante como límite máximo puede dañar el refractario. Normalmente es controlada automáticamente;

- operación intermitente: el calentamiento y el enfriamiento necesitan seguir una velocidad especificada por el fabricante. Aún dentro de estas condiciones, cada parada y arranque representan desgaste y riesgo para el refractario. Por lo tanto, la operación continua (24 horas por día y 7 días por semana) es la mejor opción para extender la vida del revestimiento refractario;

- evitar choques mecánicos causados por sólidos duros como, por ejemplo, piezas de metal. Además, evitar el suministro en grandes cantidades de sustancias como sodio (que destruyen gradualmente el revestimiento), es otro punto importante que se debe tener en cuenta.

Documentación

En la planta se deben tener por lo menos cuatro manuales, periódicamente actualizados y aprobados por los encargados. Estos manuales se pueden dividir así:

- Proyecto: todas las especificaciones de construcción civil, eléctrica, mecánica, incluyendo un diagrama de procesos e instrumentación, hojas con datos de bombas, válvulas, componentes electrónicos, etc. Estas especificaciones son fundamentales en la elaboración del plano de reposición de piezas por rotura.

- Operación: todos los procedimientos operacionales deben estar registrados en forma clara y accesible a los operadores. Este manual debe contener todas las condiciones, tales como diferentes cargas de residuos sólidos, secuencia de parada y arranque, velocidad de enfriamiento y calentamiento, frecuencia y valores aceptables de lectura para las distintas variables del proceso.

- Mantenimiento: debe contener detalle de mantenimiento preventivo, lista de piezas de repuesto, procedimientos de calibración de sistemas de control automático, valores establecidos para todas las variables, plano de interrelaciones para todas las condiciones irregulares de operación, valores de prealarma, alarma e interrupción de operación, además del registro de eventos principales, como mantenimiento correctivo, alteraciones de valores establecidos para la interrelación, etc.

- Resolución de problemas: cada arranque de una planta que opera en régimen continuo, presenta problemas operacionales en mayor cantidad que durante la operación normal. Es importante tener registrados en un manual estos problemas, sus causas probables y sus soluciones.

Son problemas típicos:

• accionamientos hidráulicos y eléctricos inoperantes;

• ausencia o inestabilidad de la llama en los quemadores;

• corrosión de los revestimientos refractarios.

11 La incineración y la legislación

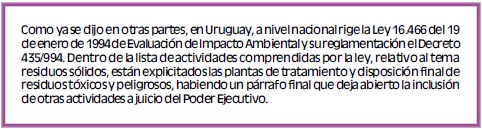

|

La legislación brasilera es más explícita para el tema de usinas de incineración, por lo que a modo ilustrativo, se agrega la siguiente información:

La resolución CONAMA – Consejo Nacional de Medio Ambiente – nº 01 del 23 de enero de 1986, obliga a la realización de Estudio de Impacto Ambiental y Relatorio de Impacto al Medio Ambiente – EIA/RIMA – para incineradores de residuos sólidos municipales cuya capacidad exceda 40 t/día. Para capacidades menores, la elaboración de EIA/RIMA está definida por la respectiva Secretaría de Estado del Medio Ambiente. En la medida en que los municipios se estructuren adecuadamente, estos pueden asumir las funciones, entre otras, de la habilitación ambiental.

La habilitación de un incinerador comprende dos fases: la instalación – en que el proyecto de la unidad es sometido al organismo de control ambiental para análisis y aprobación del proyecto, incluyendo las medidas mitigadoras del impacto ambiental. Mediante aprobación, la habilitación de instalación es emitida pudiendo ser iniciada la construcción del incinerador. Después de la construcción, para la obtención de la habilitación de funcionamiento es preparado por el interesado un “plan de test de quema”, que debe ser aprobado por el organismo de control ambiental. Este organismo también evaluará los resultados del test y establecerá las condiciones de operación. Para residuos peligrosos, las exigencias del test de quema constan en la norma técnica brasilera ABNT NBR-1265 (Ver Anexo B).

12 Incineración de los residuos sólidos de los servicios de salud y hospitalarios

La incineración de los residuos sólidos hospitalarios es considerada la mejor alternativa de tratamiento por las razones siguientes:

- reduce drásticamente el volumen del residuo, dejando una pequeña cantidad de cenizas;

- es un proceso simple, a pesar de ser crítico en cuanto a los procedimientos operacionales;

- como desventaja, existe la emisión de compuestos tóxicos, tales como las dioxinas y furanos en caso de que el incinerador no esté proyectado y operado adecuadamente.

La generación de residuos sólidos hospitalarios es casi cien veces menor que la de los residuos sólidos municipales, y en general es suficiente la utilización de incineradores pequeños.

Cabe resaltar que su carácter de residuo peligroso exige un correcto rigor operacional. Además de eso, su contenido energético es mucho mayor que el de los residuos sólidos municipales, de modo que se vuelve atractiva la posibilidad de recuperar energía. El valor medio del poder calorífico de los residuos sólidos hospitalarios es de 21,8 MJ/kg.

En este sentido, a medida que la generación de residuos sólidos hospitalarios aumenta, en la toma de decisión se debe tomar en cuenta:

- la posibilidad de enviarlos a municipios/empresas que posean incinerador;

- la contratación de prestación de servicios, en lugar de comprar equipo;

- la adquisición de una unidad pequeña para tratar los residuos sólidos hospitalarios del propio generador;

- un incinerador grande construido en sociedad, y que pueda prestar servicio a otros generadores.

Los residuos sólidos hospitalarios varían siempre de composición, en especial por estar constituidos de sobras y por tener procedencia heterogénea. El proceso de incineración puede verse seriamente afectado por esta variabilidad del residuo y sus envases.

Una vez que en el proyecto del incinerador se haya definido cuál deba ser la composición de los residuos que se deben incinerar, el organismo de control ambiental exigirá un plan mínimo de monitoreo, que se vuelve más complejo y costoso a medida que se deseen incinerar sustancias más peligrosas, en mayor cantidad y variedad.

Por tal motivo, al planificarse un ensayo de quema, es importante establecer el equilibrio entre la versatilidad en la aceptación de diferentes residuos, y el rigor en la selección durante su recepción (tipo y frecuencia de análisis y criterios de aceptación).

En los residuos sólidos hospitalarios pueden encontrarse sustancias peligrosas, como acetona, metanol, xileno e, inclusive, metales tóxicos provenientes de baterías retiradas de equipos electrónicos. Algunos metales pesados son extremadamente tóxicos para el ser humano, y exigen un tratamiento especial.

La admisión de residuos con composición muy diferente de la esperada, puede causar problemas de distinta gravedad, tales como:

- contaminación de la corriente gaseosa, líquida y/o de las cenizas. Ej.: metales pesados;

- daño al revestimiento refractario y a las parrillas. Ej.: exceso de sustancias con PCI elevado (polietileno), exceso de flúor, vidrios, etc.;

- explosiones. Ej.: explosivos y sustancias inestables muy reactivas;

- desgaste del revestimiento refractario. Ej.: alta cantidad de sodio (sal de cocina);

- corrosión. Ej.: alta cantidad de azufre y/o cloro (sulfatos, sal de cocina, PVC);

- combustión incompleta. Ej.: sólidos en pedazos grandes (trozos de madera, vidrios, yeso ortopédico);

- consumo excesivo de combustible. Ej.: residuo muy húmedo (los residuos sólidos urbanos generalmente contiene más del 40% de agua);

- generación de monóxido de carbono (CO) y partículas en exceso. Ej.: PCI alto y variable, cuando se alternan plásticos y material anatómico (órganos y tejidos de cirugías) de los residuos sólidos hospitalarios.

Incineración de los residuos sólidos hospitalarios

Los residuos sólidos hospitalarios generalmente se dispone en bolsas plásticas (Capítulo III), que se introducen manualmente en pequeños incineradores.

Los tipos de incineradores más usados son:

- Cámaras múltiples: consisten básicamente en dos cámaras en serie, separadas por una trampa para la decantación de partículas. Como regla, sólo en la segunda cámara se mantiene un quemador para garantizar las condiciones típicas de combustión secundaria.

- Aire controlado: este tipo de incinerador opera, en su cámara primaria, con inyección de una cantidad de aire menor del necesario para la combustión completa, de modo que la quema se vuelve lenta y con poca generación de partículas. Luego, en la segunda cámara los gases son calentados hasta 900 – 1.000 grados, destruyendo así los compuestos tóxicos.

La energía generada en la quema puede volver innecesario el uso de combustible auxiliar durante la operación manual. La pureza de los gases de combustión dependerá de la homogeneidad del residuo suministrado.

En cuanto al tamaño del incinerador, se considera que entre 0,5 t/día y 20 t/día existen muchas alternativas para la selección de uno adecuado.

Dos factores estratégicos son esenciales, para decidir si se instala un incinerador:

• la inversión es alta, pudiendo llegar a más de 2 millones de dólares para unidades de 20 t/día;

• el costo del transporte de los residuos es pequeño, en comparación con el costo de un horno de incineración, de modo que puede ser preferible incinerar en unidades distantes más de 100 km.Ciudades con hasta 50 mil habitantes pueden utilizar incineradores pequeños, con capacidad de 0,5 t/día, para destruir su residuos sólidos hospitalarios. En este sentido, en caso de que sea necesario aumentar la capacidad, se pueden adquirir nuevos módulos idénticos, y aprovechar los conocimientos de operación y mantenimiento.

Los municipios con población de 50 a 500 mil habitantes y con eventual necesidad de destruir residuos más variados, como los industriales, pueden considerar la posibilidad de incinerar en un horno rotativo con capacidad de 5 t/día.

Otras formas de tratamiento de los residuos sólidos hospitalarios

- Esterilización a vapor (en autoclaves)

Es un método de tratamiento también ampliamente utilizado para la descontaminación de los residuos microbiológicos y otros de laboratorio, antes de su disposición final, principalmente usado en los Estados Unidos. Como es un proceso que, para ser eficiente, debe permitir la penetración del vapor y la conducción del calor por toda la masa que se debe esterilizar, se vuelve inadecuado para el tratamiento de grandes volúmenes de residuos, debido a que el «estado físico y el espesor del material que debe ser tratados en autoclave, son factores determinantes para la efectiva ejecución del proceso».

El uso de autoclave exige el desarrollo de una tecnología razonablemente compleja, y por tanto debe ser operado por un personal entrenado. Los residuos así tratados, deben ir al relleno sanitario y jamás ser reciclados, pues no hay garantía de destrucción de los organismos patógenos. - Desinfección química

Es un proceso en el cual los residuos son sumergidos en una solución química desinfectante, que destruye los agentes infecciosos. Los residuos líquidos son despejados en sistemas de goteo, y los residuos sólidos resultantes son llevados al relleno sanitario. Las recomendaciones para su uso se refieren más a la desinfección de utensilios y superficies, que de los mismos residuos, debiendo ser necesario, para mayor garantía, un monitoreo de cada lote de los productos utilizados. El mayor inconveniente es que este proceso deja unos residuos tanto o más peligrosos para el medio ambiente, que los residuos sólidos tratados. - Inactivación térmica

Es un proceso de calentamiento de los residuos sólidos a temperaturas que destruyen grandes volúmenes de residuos líquidos. Se colocan sobre una llama, a temperaturas preestablecidas, por un período de tiempo específico. - Esterilización por gases

El uso de gases en el tratamiento de residuos es posible, pero los riesgos asociados al óxido de etileno utilizado en el proceso, desaconsejan esta técnica. Por estos riesgos, es un método que requiere toda una estructura especial de servicio para su realización. - Radiaciones ionizantes

Es una tecnología reciente para el tratamiento de los residuos, que utiliza rayos gama, a partir de cobalto 60 y ultravioleta, para destruir los microorganismos infecciosos. En los Estados Unidos, el uso de rayos gama es semejante a la técnica empleada para la esterilización de alimentos y otros productos de consumo. La radiación ultravioleta es más empleada en el tratamiento de aguas residuales. - Uso de microondas

La utilización de microondas para destruir agentes infecciosos está siendo empleada con éxito en algunos servicios sanitarios de Europa. Es un proceso novedoso, todavía poco conocido.

La legislación brasilera y la incineración de los residuos sólidos hospitalarios

La Resolución CONAMA nº 06 del 19/09/91 desobliga la incineración de los residuos sólidos hospitalarios y determina que los organismos estatales establezcan las normas para su tratamiento y disposición.

La Resolución CONAMA nº 01 del 23/01/86 obliga la realización de Estudios de Impacto Ambiental y Relatorio de Impacto al Medio Ambiente para incineradores de residuos sólidos hospitalarios cuya capacidad exceda 40 t/día. Para capacidades menores, la necesidad de elaboración de EIA/RIMA está definida por la respectiva Secretaría de Estado del Medio Ambiente.

La incineración de residuos peligrosos está reglamentada por la norma técnica brasilera ABNT NBR-1265, que excluye los residuos peligrosos por patogenicidad e inflamabilidad.

De acuerdo a la norma técnica ABNT NBR-10004, el residuo hospitalario solamente estará tipificado como peligroso por su toxicidad y/o patogenicidad. (Ver Capítulo II, 2.3).

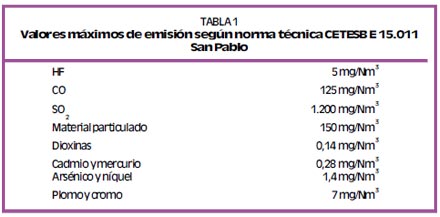

En el estado de San Pablo, el proyecto de norma técnica de CETESB E 15.011 se aplica a incineradores de residuos infecciosos provenientes de establecimientos de salud, puertos y aeropuertos, cuya capacidad sea menor o igual a 1.000 kg/h.

|

Esta norma establece que el test de quema debe ser realizado:

- con capacidad máxima del incinerador;

- antes de entrar en operación normal;

- cuando se desea alterar sus condiciones de operación.

Durante este test para sistemas con capacidad de hasta 200 kg/h, son especificados los valores máximos de emisión a la atmósfera de compuestos, como, por ejemplo, muestra la Tabla 1.

Exige además, la existencia de indicadores de temperatura, presión, oxígeno, monóxido de carbono y registradores, según la capacidad del sistema. También son exigidos mecanismos automáticos de bloqueo de la alimentación cuando situaciones anormales ocurran, como, por ejemplo:

- baja temperatura en las cámaras;

- ausencia de llama en cualquier quemador;

- presión positiva en las cámaras de combustión;

- falta de energía eléctric